I. Introducción

Concentración de estrés Es un fenómeno en el que la tensión se amplifica significativamente en áreas específicas de una pieza., a menudo conducen a fallas prematuras. Esto puede ocurrir debido a varios factores como cambios repentinos en la geometría., agujeros, muescas, o faltas de homogeneidad material. Cuando la concentración de tensiones excede la resistencia del material., inicia grietas que pueden propagarse y, en última instancia, provocar la rotura de la pieza. En muchas industrias, desde la automoción hasta la aeroespacial, Las consecuencias del fallo de una pieza pueden ser graves., incluyendo riesgos de seguridad y reparaciones costosas. Rápido, un actor líder en el mercado del mecanizado CNC, Ofrece soluciones innovadoras para mitigar la concentración de tensiones y mejorar la durabilidad y confiabilidad de las piezas.. En este artículo, Exploraremos las causas y efectos de la concentración del estrés y discutiremos estrategias prácticas para evitarlo., destacando el valor que Rapidficient aporta.

II. Comprender la concentración del estrés

A. ¿Qué es la concentración de estrés??

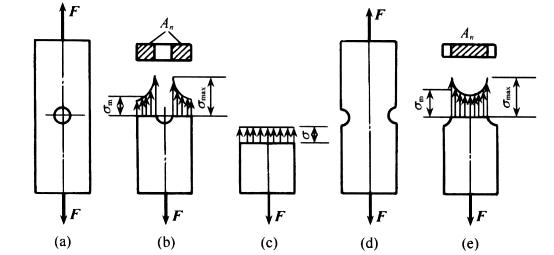

La concentración de tensión ocurre cuando un área local en un miembro cargado experimenta una tensión significativamente mayor que la tensión promedio en el componente.. Este fenómeno suele ser causado por cambios abruptos en la geometría., como agujeros, muescas, surcos, o esquinas afiladas. Por ejemplo, Considere una placa plana con un orificio circular sometida a una carga de tracción.. La tensión cerca del borde del agujero puede ser varias veces mayor que la tensión en la placa alejada del agujero.. Otro ejemplo es un eje con chavetero.. Las esquinas del chavetero actúan como elevadores de tensión., lo que lleva a mayores niveles de estrés en esas regiones.

B. Causas de la concentración del estrés

Los factores externos que contribuyen a la concentración de tensiones incluyen el tipo de carga. (P.EJ., de tensión, compresivo, doblando, o torsional), el método de aplicación de carga (P.EJ., cargas concentradas o distribuidas), y la presencia de carga dinámica o cíclica.. Por ejemplo, en una estructura de puente, El paso repetido de vehículos pesados puede provocar cargas cíclicas., lo que exacerba la concentración de estrés en puntos críticos. Los factores internos involucran las propiedades del material y la configuración geométrica de la pieza.. Los materiales con baja ductilidad son más propensos a los efectos de concentración de tensiones.. En términos de geometría, cambios repentinos en el área de la sección transversal, como un cambio gradual en el diámetro de un eje, crear concentración de estrés. Marcas de mecanizado, rayones, o las irregularidades de la superficie también pueden actuar como concentradores de tensiones., especialmente en aplicaciones de alta precisión.

do. Efectos de la concentración de tensiones en la falla de la pieza

En materiales frágiles, La concentración de tensiones puede provocar una fractura inmediata ya que el material carece de la capacidad de deformarse plásticamente y redistribuir la tensión.. En contraste, Los materiales plásticos pueden sufrir fluencia local., que puede o no conducir a la falla final dependiendo de la severidad y duración de la concentración de esfuerzos.. Sin embargo, Los ciclos de tensión repetidos en presencia de concentración de tensión pueden iniciar grietas por fatiga en materiales tanto frágiles como plásticos.. Por ejemplo, en palas de motores de aviones, La concentración de tensión en la raíz donde la pala se une al rotor puede provocar que se desarrollen grietas por fatiga con el tiempo., potencialmente conduciendo a una falla catastrófica. Similarmente, en un miembro de armadura de puente, La concentración de tensiones en un punto de conexión puede provocar el inicio y la propagación de grietas., comprometer la integridad estructural del puente.

III. Signos y detección de concentración de estrés.

A. Señales visuales y físicas

Los signos visibles de concentración de estrés a menudo pueden detectarse mediante una inspección visual cuidadosa y pruebas físicas simples.. Grietas superficiales, Por ejemplo, son un signo revelador de concentración de estrés. Estas grietas pueden aparecer como líneas finas o fracturas en la superficie de la pieza y pueden ser causadas por una tensión excesiva que excede la resistencia a la tracción del material.. La deformación es otra indicación.. Si una parte parece doblada, deformado, o distorsionado, Puede deberse a una distribución desigual de la tensión que provoca deformación plástica en ciertas áreas.. Los patrones de desgaste desiguales también pueden sugerir concentración de tensión.. Por ejemplo, en un eje giratorio, si un área muestra significativamente más desgaste que otras, podría deberse a que esa región está experimentando niveles de estrés más altos, provocando una eliminación acelerada del material.

B. Métodos de prueba no destructivos

Pruebas no destructivas (END) Las técnicas juegan un papel crucial en la detección precisa de la concentración de tensión sin causar daños a la pieza.. Las pruebas ultrasónicas utilizan ondas sonoras de alta frecuencia que se transmiten al material.. Cuando estas ondas encuentran un cambio en las propiedades del material., como una grieta o una región de concentración de tensiones, son reflejados y detectados por un receptor. Este método es muy eficaz para detectar defectos internos y concentraciones de tensiones., especialmente en materiales con buenas propiedades de transmisión acústica. Las pruebas de partículas magnéticas son aplicables a materiales ferromagnéticos.. La pieza está magnetizada., y se aplican partículas de hierro a la superficie. Si hay una concentración de tensión o una grieta, las líneas del campo magnético se distorsionarán, Atraer las partículas magnéticas y revelar la ubicación del defecto.. Este método es sensible a defectos superficiales y cercanos a la superficie.. Pruebas radiográficas, como inspección por rayos X o rayos gamma, Implica pasar radiación a través de la pieza y capturar una imagen en una película o en un detector digital.. Variaciones en la densidad del material., causado por concentraciones de tensión o defectos internos, se mostrará como diferencias en el brillo de la imagen. Cada método de END tiene sus propias ventajas y limitaciones.. Las pruebas ultrasónicas son buenas para detectar fallas internas, pero requieren operadores capacitados para interpretar los resultados con precisión.. Las pruebas de partículas magnéticas son relativamente rápidas y sencillas para materiales ferromagnéticos, pero se limitan a la detección superficial y cercana a la superficie.. Las pruebas radiográficas proporcionan una imagen clara de la estructura interna, pero implican exposición a la radiación y es posible que no detecten ciertos tipos de defectos., como grietas planas que son paralelas al haz de radiación. La elección del método END depende del material., la geometría de la pieza, y el tipo sospechado y la ubicación de la concentración de estrés..

IV. Estrategias efectivas de evitación

A. Optimización del diseño

En la etapa de diseño, Se pueden tomar varias medidas para reducir la concentración de estrés.. En primer lugar, La selección de materiales apropiados es crucial.. Materiales con alta resistencia, buena dureza, y se debe preferir una excelente resistencia a la fatiga. Por ejemplo, en la industria aeroespacial, Las aleaciones de titanio se utilizan a menudo debido a su alta relación resistencia-peso y buena resistencia a la concentración de tensiones.. En segundo lugar, La optimización de la forma del componente puede mitigar significativamente la concentración de tensiones.. Evitar esquinas y transiciones cerradas es esencial. En cambio, El uso de esquinas redondeadas o chaflanes puede distribuir la tensión de manera más uniforme.. Por ejemplo, en el diseño de un eje, aumentar el radio de filete en el hombro puede reducir la concentración de tensión. Además, adoptar una transición suave y continua en los cambios transversales también puede ayudar. Otro aspecto es la disposición de la estructura.. Una estructura bien diseñada puede asegurar una distribución más uniforme de las cargas., reducir la probabilidad de concentración de estrés. Por ejemplo, en una estructura de celosía, La disposición de los miembros se puede optimizar para minimizar la concentración de tensiones en las uniones críticas.. A través del diseño asistido por computadora (CANALLA) software, Los ingenieros pueden simular y analizar la distribución de tensiones durante el proceso de diseño y realizar los ajustes necesarios para lograr el mejor diseño..

B. Procesos de Mecanizado y Fabricación

Durante el mecanizado y la fabricación., El control preciso de los parámetros de procesamiento es vital.. La velocidad de corte, tasa de alimentación, y la profundidad de corte debe seleccionarse cuidadosamente en función del material y la geometría de la pieza.. Por ejemplo, en el mecanizado de aleaciones de aluminio, Una velocidad de corte más alta y una velocidad de avance moderada pueden reducir la formación de marcas de mecanizado y minimizar la concentración de tensiones.. La elección de las herramientas de corte también juega un papel importante.. Alta calidad, Las herramientas afiladas pueden producir superficies más lisas y reducir la probabilidad de concentración de tensión.. Por ejemplo, El uso de herramientas recubiertas de carburo o diamante puede mejorar el acabado de la superficie y reducir la concentración de tensión inducida por la rugosidad.. Además, Las técnicas de mecanizado avanzadas, como el esmerilado y el pulido, pueden mejorar aún más la calidad de la superficie., reducir el riesgo de concentración de estrés. Rápido, con sus capacidades de mecanizado CNC de última generación, Emplea algoritmos avanzados de optimización de la trayectoria de la herramienta para garantizar un mecanizado preciso y minimizar la concentración de tensión.. Su experiencia en procesos de mecanizado ayuda a lograr piezas de alta calidad con mayor durabilidad..

do. Tratamiento Superficial y Acabado

Se pueden emplear métodos de tratamiento de superficies para mejorar la resistencia a la concentración de tensiones.. El shot peening es una técnica comúnmente utilizada. Se trata de bombardear la superficie de la pieza con pequeños medios esféricos., inducir tensiones residuales de compresión. Estas tensiones de compresión pueden contrarrestar las tensiones de tracción durante la operación., Reducir la concentración efectiva de estrés.. Por ejemplo, en la industria automotriz, Los componentes del motor a menudo se granallan para mejorar su vida útil.. Otro método de tratamiento de superficies es la nitruración., que forma una capa dura de nitruro en la superficie, mejorando la dureza de la superficie e introduciendo tensiones de compresión. La elección del método de tratamiento de la superficie depende del material y de los requisitos de la aplicación.. Por ejemplo, en un ambiente corrosivo, La galvanoplastia con un material resistente a la corrosión puede proteger la pieza y también modificar el estado de tensión de la superficie.. Rapideficiente ofrece una gama de opciones de tratamiento de superficies, Trabajar en estrecha colaboración con los clientes para determinar el tratamiento más adecuado para sus partes específicas., mejorando así el rendimiento general y la confiabilidad de los componentes.

V. Ejemplos y estudios de casos del mundo real

A. Historias de éxito para evitar la concentración del estrés

En la industria aeroespacial, el boeing 787 Dreamliner incorporó materiales compuestos avanzados y características de diseño innovadoras para minimizar la concentración de tensión.. El uso de compuestos reforzados con fibra de carbono permitió formas de diseño más flexibles., Reducir el número de transiciones y uniones bruscas.. Por ejemplo, El diseño del ala se optimizó con curvas suaves y cambios graduales de espesor., distribuir el estrés uniformemente. Esto condujo a una reducción significativa del riesgo de fallas inducidas por la concentración de estrés y contribuyó a mejorar la eficiencia del combustible y el rendimiento general de la aeronave.. Otro ejemplo es la fabricación de automóviles deportivos de altas prestaciones.. Ferrari utilizó ingeniería asistida por computadora (CAE) Simulaciones durante el diseño de los componentes de sus motores.. Modelando y analizando con precisión la distribución de tensiones, Pudieron optimizar la forma de los cigüeñales y bielas de los motores.. Los radios de filete se ajustaron cuidadosamente, y se mejoraron los acabados superficiales para minimizar los aumentos de tensión.. Esto resultó en una mayor confiabilidad y durabilidad del motor., incluso en condiciones de funcionamiento extremas, como altas RPM y cargas pesadas.

B. Lecciones aprendidas de los casos de fracaso

Un caso de falla notable fue el agrietamiento de un álabe de turbina en una planta de generación de energía.. El diseño inicial no consideró adecuadamente los gradientes de tensión térmica durante los ciclos de arranque y parada.. La transición brusca entre los canales de enfriamiento de la hoja y el cuerpo principal creó puntos de concentración de tensión.. Además, el proceso de fabricación introdujo irregularidades en la superficie, exacerbando aún más la concentración de estrés. Como resultado, grietas iniciadas y propagadas, conduciendo a un fracaso catastrófico. La lección aprendida fue la importancia de un análisis térmico y mecánico integral durante la fase de diseño y un estricto control de calidad en la fabricación para garantizar superficies suaves y transiciones geométricas adecuadas.. En la industria de la construcción, El colapso de un puente en una determinada región se atribuyó a la concentración de tensiones en los puntos de conexión de las vigas del puente.. El diseño no tuvo en cuenta las cargas dinámicas y las vibraciones causadas por el tráfico pesado.. La calidad de la soldadura en las uniones también fue deficiente., con defectos que actuaban como concentradores de estrés. Este desastre enfatizó la necesidad de cálculos de carga precisos., Diseño adecuado de conexiones para distribuir la tensión uniformemente., e inspección y pruebas rigurosas de soldaduras para prevenir fallas relacionadas con la concentración de tensiones en infraestructura crítica.

VI. El valor de Rapidficient en el mercado de mecanizado CNC

Rapideficiente se destaca en el mercado del mecanizado CNC por su tecnología avanzada y un servicio excepcional. La empresa ha realizado importantes inversiones en investigación y desarrollo para mejorar sus capacidades de mecanizado.. Por ejemplo, Sus máquinas CNC de última generación están equipadas con servomotores de alta precisión y sistemas de control avanzados., permitiéndoles lograr una precisión de mecanizado a nivel de micras. Este nivel de precisión es crucial para reducir la concentración de tensiones, ya que garantiza que las piezas se fabriquen con mínimas desviaciones geométricas..

En términos de servicio, Rapideficiente ofrece soluciones personalizadas para satisfacer los requisitos únicos de cada cliente.. Su equipo de ingenieros experimentados trabaja en estrecha colaboración con los clientes desde la etapa de diseño inicial hasta la producción final.. Proporcionan información valiosa sobre la selección de materiales., optimización del diseño, y procesos de mecanizado para garantizar que las piezas no solo sean de alta calidad sino también resistentes a la concentración de tensiones.. Por ejemplo, en un proyecto reciente para un fabricante de componentes aeroespaciales, Los ingenieros de Rapideficiente propusieron una modificación del diseño que implicaba cambiar la forma de una pieza crítica para reducir la concentración de tensiones.. Esto resultó en una mejora significativa en la vida de fatiga de la pieza., superando las expectativas del cliente.

Rapideficiente también se enorgullece de su rápido tiempo de respuesta y sus eficientes procesos de producción.. Han optimizado sus líneas de producción para minimizar los plazos de entrega sin comprometer la calidad.. Esto se logra mediante el uso de algoritmos de programación avanzados y sistemas de monitoreo en tiempo real.. En un mercado competitivo, Esta eficiencia le da a Rapidficient una ventaja, Permitir a los clientes llevar sus productos al mercado más rápido..

Los testimonios de los clientes dan fe del valor de Rapidficient. Un cliente de la industria automotriz comentó, “Desde que colaboramos con Rapideficiente, Hemos visto una mejora notable en la calidad y durabilidad de nuestras piezas.. Su atención al detalle en el mecanizado y tratamiento de superficies ha reducido significativamente los problemas de concentración de tensiones., lo que lleva a menos fallas y una mayor satisfacción del cliente.” Otro cliente del sector electrónico afirmó, “La capacidad de Rapidficient para proporcionar servicios de mecanizado CNC precisos y confiables ha sido fundamental en el desarrollo de nuestros productos.. Su experiencia técnica y su compromiso con la calidad nos han ayudado a mantenernos a la vanguardia en un mercado altamente competitivo.”

En general, La combinación de tecnología avanzada de Rapideficiente, servicio personalizado, y los procesos de producción eficientes lo convierten en la opción preferida para las empresas que buscan evitar la concentración de tensiones y mejorar el rendimiento de sus piezas.. Ya sea en el sector aeroespacial, automotor, electrónica, u otras industrias, Rapideficiente tiene las capacidades y la experiencia para ofrecer soluciones de mecanizado CNC de alta calidad..

VII. Conclusión

En conclusión, La concentración de tensiones es un factor crítico que puede llevar a la falla de la pieza., con consecuencias potencialmente graves en diversas industrias. Al comprender las causas y efectos de la concentración del estrés., siendo capaz de detectar sus signos, e implementar estrategias efectivas para evitarlo, como la optimización del diseño., mecanizado preciso, y tratamiento superficial adecuado, el riesgo de fallo de la pieza se puede reducir significativamente. Rapideficiente juega un papel vital en el mercado del mecanizado CNC, Ofreciendo tecnología avanzada y servicios personalizados para ayudar a los clientes a producir piezas de alta calidad con una concentración de tensión mínima.. A medida que las industrias continúan avanzando y exigen mayor rendimiento y confiabilidad, la importancia de abordar la concentración de estrés solo aumentará. Investigación y desarrollo futuros en ciencia de materiales., metodologías de diseño, y los procesos de fabricación probablemente se centrarán en mejorar aún más la capacidad de predecir y mitigar la concentración de tensiones., Garantizar la seguridad y la longevidad de los componentes en una amplia gama de aplicaciones.. Con la experiencia y capacidades de empresas como Rapideficiente, El futuro promete una fabricación más eficiente y fiable., donde las fallas inducidas por la concentración de estrés se vuelven una rareza en lugar de una ocurrencia común.