在当今科技飞速发展的时代,数控加工已经成为制造业中不可或缺的重要环节。它不仅为各种复杂零件的加工提供了高精度、高效率的解决方案,还推动了科技的不断进步。那么,数控加工的基本步骤究竟是什么呢?让我们一起来深入了解。

第一步:设计与编程

在进行数控加工之前,首先需要根据零件的设计要求进行编程。这一步骤就像是为数控加工绘制一份精确的“蓝图”。设计人员使用专业的计算机辅助设计(CAD)软件,将零件的形状、尺寸、精度等要求准确地绘制出来。然后,通过计算机辅助制造(CAM)软件,将设计好的零件模型转换为数控加工机床能够识别的加工程序。这个程序包含了刀具的运动轨迹、切削参数、进给速度等详细信息,是数控加工的核心指令。在编程过程中,编程人员需要充分考虑零件的材料、形状、加工工艺等因素,以确保程序的准确性和可行性。

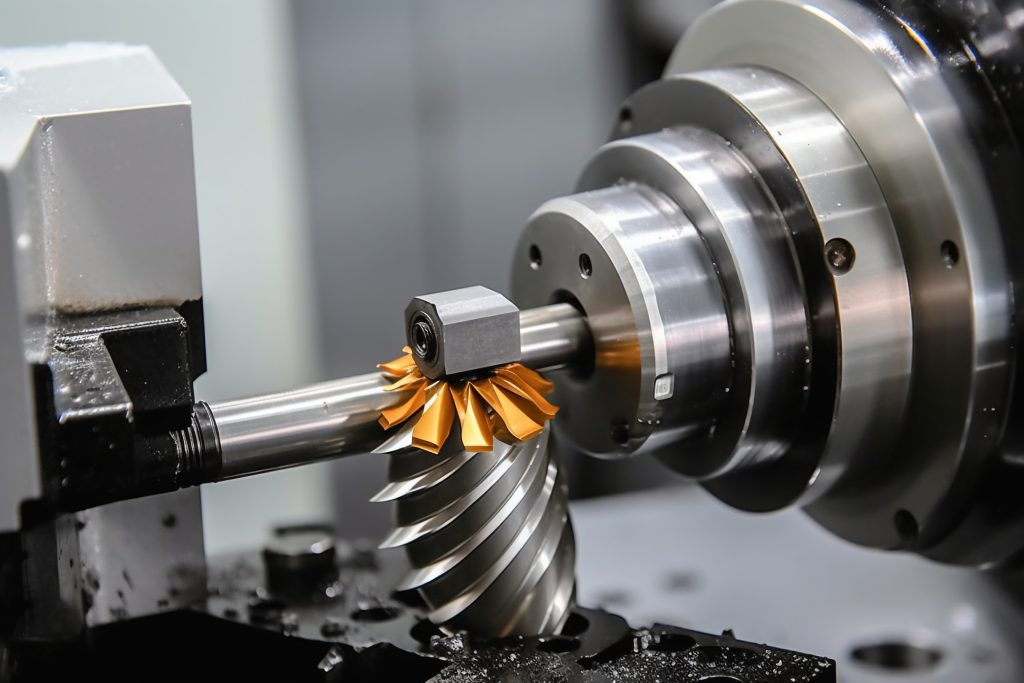

第二步:准备工作

编程完成后,就需要进行加工前的准备工作。这包括选择合适的刀具、夹具和原材料。刀具的选择对于数控加工的效率和质量至关重要,不同的加工工艺需要不同类型的刀具,如铣刀、钻头、铰刀等。夹具的作用是将原材料牢固地固定在机床上,以保证加工过程中零件的位置精度。同时,要对原材料进行检查,确保其质量符合加工要求。此外,还需要对数控机床进行调试和预热,检查机床的各项性能是否正常,为后续的加工做好准备。

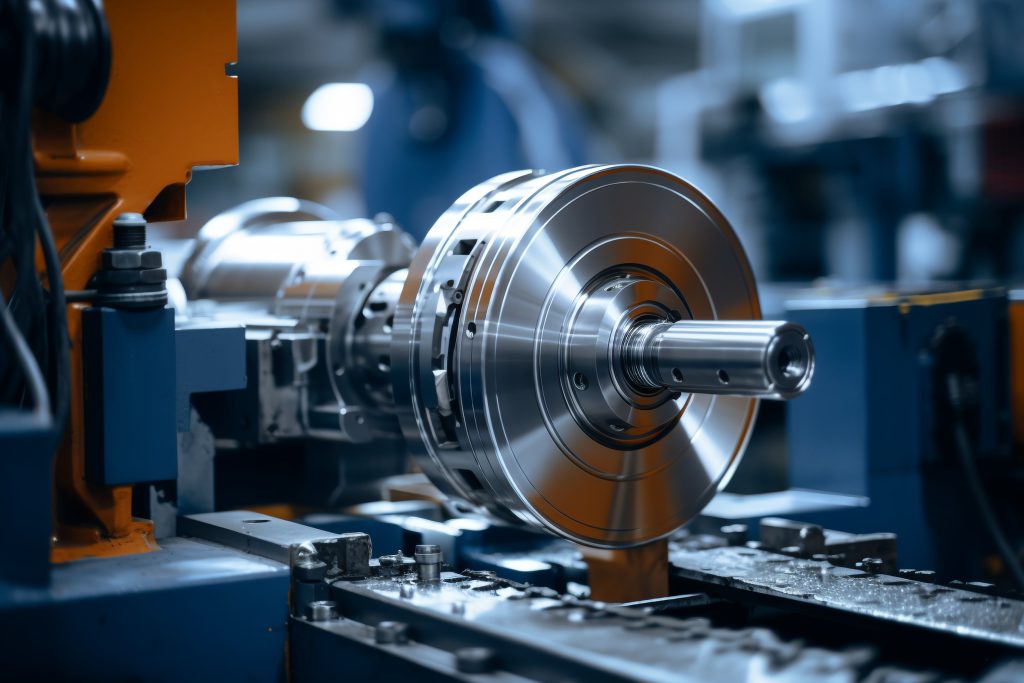

第三步:装夹工件

将准备好的原材料装夹到数控机床上是一个关键的步骤。在装夹过程中,要确保工件的位置准确、牢固可靠。首先,需要清理工件表面的油污、铁屑和灰尘等杂质,以免影响加工精度。然后,根据工件的形状和加工要求,选择合适的装夹方式,如卡盘装夹、压板装夹等。对于一些形状复杂的工件,可能需要使用专用的夹具。在装夹过程中,要注意避免工件与机床的其他部件发生碰撞,同时要保证刀具在加工过程中有足够的空间进行运动。

第四步:对刀与设定零点

对刀是数控加工中的一个重要环节,它的目的是确定刀具与工件之间的相对位置,以便机床能够准确地按照程序进行加工。通常使用对刀仪或试切法来进行对刀。对刀完成后,需要设定工件的零点,也就是加工的基准点。这个零点的位置将作为机床坐标系的原点,所有的加工尺寸都是相对于这个零点来确定的。在设定零点时,要确保其准确性,以免影响加工精度。

第五步:参数设置

在开始加工之前,还需要根据加工工艺的要求设置好机床的各项参数,如主轴转速、进给速度、切削深度等。主轴转速的选择要根据刀具的直径、材料和加工工艺来确定,一般来说,刀具直径越大,主轴转速就越低;进给速度则影响着加工的效率和表面质量,过快或过慢的进给速度都可能导致加工质量问题;切削深度要根据工件的材料和加工要求来确定,过大的切削深度可能会损坏刀具或机床,而过小的切削深度则会影响加工效率。

第六步:加工操作

当所有的准备工作都完成后,就可以开始进行数控加工了。操作人员将编写好的加工程序输入到数控机床的控制系统中,然后启动机床,机床将按照程序的指令自动进行加工。在加工过程中,操作人员要密切关注机床的运行状态,注意观察刀具的运动轨迹、切削声音、机床的振动等情况,如有异常应及时停机检查。同时,要根据加工的实际情况,适时地调整加工参数,以保证加工质量和效率。

第七步:质量检测

加工完成后,需要对零件的质量进行检测。检测的内容包括零件的尺寸精度、形状精度、表面质量等。常用的检测工具包括卡尺、千分尺、三坐标测量仪等。如果发现零件的质量不符合要求,要及时分析原因,并采取相应的措施进行改进,如重新加工、调整加工参数等。

数控加工技术的不断发展,为制造业带来了巨大的变革。它不仅提高了生产效率和产品质量,还为制造业的智能化、自动化发展提供了有力的支持。例如,在航空航天、汽车制造、模具加工等领域,数控加工技术已经得到了广泛的应用。随着科技的不断进步,数控加工技术将不断创新和完善,为制造业的发展带来更多的机遇和挑战。

最后,如果你正在寻找可靠的数控加工供应商,我强烈推荐 Rapidefficient数控加工供应商。他们拥有先进的数控加工设备和专业的技术团队,能够为客户提供高质量、高效率的数控加工服务。无论是复杂的零件加工还是批量生产,Rapidefficient 都能够满足客户的需求,是你值得信赖的合作伙伴。