我. 介绍

薄壁壳零件,凭借其轻巧紧凑的设计, 已经在各个行业中无处不在. 从需要极高精度的航空航天组件到需要复杂几何形状的电子壳体, 和需要高强度重量比的汽车零件, 这些角色起着至关重要的作用. 然而, 它们在加工过程中容易变形的固有特征构成了重大挑战. 由于过度切割力等问题,传统的加工方法通常很难满足严格的质量要求, 热产生, 和夹紧不当. 这是高速CNC加工作为改变游戏规则的地方. 它提供了增强的精度, 减少加工时间, 并最小化变形, 使其成为薄壁外壳部分生产的首选解决方案. 在此背景下, 了解该技术及其有效实施的细微差别对于旨在保持竞争力的制造商必须. 快速高效, CNC加工市场的关键参与者, 带来创新的解决方案和专业知识,可以显着增强生产过程, 确保一流的质量和效率.

二. 了解薄壁壳零件

薄壁的壳零件的特征是它们的薄壁和通常复杂的几何形状. 通常, 壁厚的范围从几毫米到亚毫米水平, 取决于申请. 它们的结构旨在最大程度地减少体重,同时保持足够的强度以满足功能要求. 例如, 在航空航天领域, 发动机套管和卫星外壳等组件需要尽可能轻巧,以降低燃油消耗并推出成本. 这些部分通常是由铝合金等材料制成的, 钛合金, 或复合材料, 这可以很好地平衡力量和体重.

他们对变形的敏感性背后的主要原因在于刚性低. 加工期间受到外力, 例如切割力, 夹紧力, 或热应力, 他们倾向于扭曲. 薄壁的抵抗能力有限, 导致弯曲等问题, 翘曲, 或扭曲. 在汽车制造业中, 如果未仔细机加工,发动机组件或变速箱外壳中使用的薄壁零件可能会经历变形. 这不仅会影响尺寸的准确性,还影响最终产品的整体性能和可靠性. 此外, 这些部分的复杂形状使得均匀分配力变得具有挑战性, 进一步加剧变形问题.

三、. 高速CNC加工基础知识

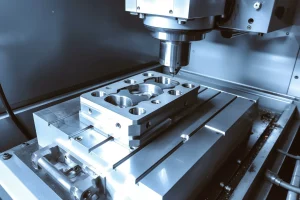

一个. 什么是高速CNC加工

高速CNC加工是一个尖端的制造过程,它与传统的CNC加工显着背道而驰. 它的特征是它以极高的主轴速度运行的能力, 经常从 10,000 结束 100,000 每分钟革命 (转速), 取决于应用程序和机器功能. 相比之下, 传统的CNC加工通常以较低的主轴速度运行, 通常以下 6,000 转速. 这种高旋转速度可以使材料拆卸速度更快, 由于切割工具可以在给定时间内进行更多通过.

伴随高主轴速度是相应高的进料速率, 它是指切割工具沿工件移动的速度. 高速CNC加工可以达到传统方法的饲料率几倍, 使复杂的加工操作更快地完成. 例如, 在加工简单的铝制部分, 传统的CNC机器可能的饲料率为 500 每分钟毫米, 高速对应物可以在 2,000 每分钟或更多毫米, 大幅度减少加工时间.

而且, 高速CNC机器中的高级控制系统起着关键作用. 这些系统旨在处理高速运动的运动和切割力的快速变化. 他们利用高速处理器和复杂算法来精确控制切割工具的位置和运动, 确保微米公差内的准确性. 这种控制水平对于加工薄壁外壳零件至关重要, 即使丝毫偏差也会导致不可接受的变形. 高主轴速度的结合, 快速饲料率, 精确控制使高速CNC加工成为要求高生产率和质量的行业的首选选择.

乙. 一般加工中的优点

高速CNC加工的优势远远超出了速度. 最重要的好处之一是表面饰面质量的显着改善. 高速加工时, 与传统加工相比,切割工具以不同的方式与工件相互作用. 高主轴速度和快速进料速率导致更薄,更一致的芯片形成. 这导致表面粗糙度降低, 当工具留下更光滑的饰面时. 在航空航天和医疗设备制造等行业中, 其中分别对组件性能和生物相容性至关重要的地方质量至关重要, 高速CNC加工已成为必不可少的. 例如, 在生产喷气发动机的涡轮刀片中, 通过高速加工实现的光滑表面饰面可减少空气摩擦, 提高发动机效率. 测试表明,可以将表面粗糙度值降低到 50% 与传统的加工方法相比, 转化为巨大的性能增长.

另一个值得注意的优势是扩展工具寿命. 乍一看, 更高的切割速度会导致更长的工具寿命,这似乎是违反直觉的, 但是在正确的条件下确实是这种情况. 在高速CNC加工中, 提高速度可以进行更有效的切割过程, 减少工具在任何给定点接触工件的时间. 这会导致较小的尖端堆积, 这是工具磨损的主要因素. 此外, 高速机器中采用的高级冷却和润滑系统进一步有助于散热, 保护工具. 在比较钢组件的高速和传统加工工具寿命的研究中, 发现在高速加工中使用的工具持续到 30% 更长, 导致工具成本降低并提高生产率.

效率提高也许是最明显的优势. 高主轴速度和进料速率的组合意味着可以在传统方法所需的时间的一小部分中加工零件. 在汽车制造业中, 需要快速生产大量零件的地方, 高速CNC加工已经彻底改变了生产线. 例如, 可以减少典型发动机块的加工时间 40% 或更多, 允许制造商满足紧密的生产计划并在市场上获得竞争优势. 这种提高的效率不仅会影响生产速度,而且会影响整体制造成本, 减少人工和机器时间, 使其成为大规模生产的经济高效解决方案.

四号. 加工薄壁外壳零件方面的具体挑战

一个. 切割力引起的变形

加工薄壁外壳零件时, 切割力是变形背后的主要罪魁祸首. 切割力与变形之间的关系可以通过基本的机械原理阐明. 随着切割工具与工件互动, 它施加了可以分解成各种组件的力. 用于薄壁零件, 径向切割力, 尤其, 有重大影响. 根据胡克定律, 材料的变形与施加力直接成正比,与其弹性模量成反比. 薄壁零件, 刚性低, 与较大的组件相比,在相同切割力下经历更大的变形. 在实用加工中, 即使切割参数的微小变化也会导致产生变形的实质性差异. 例如, 将切割深度提高较小的增量会导致薄壁弯曲或翘曲, 随着当地压力超过材料的屈服强度. 这不仅会影响零件的维度准确性,而且还需要其他后处理步骤,例如拉直或重新安排, 增加生产成本和时间.

乙. 振动问题

加工过程中的振动是另一个关键问题. 振动有三种主要类型: 自由振动, 强制振动, 和自激发振动. 在薄壁外壳部分加工的背景下, 强制振动和自激发振动特别关注. 强制振动可以起源于机床中的不平衡旋转零件等来源, 切割工具中的不规则性, 或从机器基础传输的振动. 自激发的振动, 另一方面, 通常与切割过程本身有关. 随着切割工具去除材料, 它在切割力中产生波动, 可以触发自我维持的振动. 这些振动可能会对零件的表面饰面产生不利影响. 振荡的切割工具叶在波浪状的表面后面, 增加表面粗糙度,并可能损害零件的功能. 在航空航天应用中, 零件需要具有光滑表面以降低空气电阻的地方, 振动引起的表面缺陷会导致空气动力学性能降低. 此外, 振动会加剧工具磨损. 振动工具对工件的重复影响加速了工具退化, 缩短其使用寿命,并需要更频繁的工具更改, 进一步破坏加工过程并增加成本.

C. 热变形

热变形是一个不太明显但同样重大的挑战. 加工时, 由于切割工具和工件之间的摩擦而产生热量, 以及要切割的材料的塑性变形. 在薄壁壳零件中, 低质量和较薄的横截面使它们更容易受到温度变化. 这些部分的热传导遵循傅立叶定律, 哪个指出,传热速率与温度梯度成正比和材料的导热率成正比. 然而, 薄壁限制了有效散热的能力. 因此, 局部温度升高会导致材料不均匀地膨胀. 例如, 在铝合金薄壁零件中, 温度升高仅几个度可以导致可测量的尺寸变化. 这种热膨胀会导致扭曲或失真, 特别是如果加工过程延长或冷却不足. 在电子设备仪表中, 精确的尺寸公差对于组件拟合和组件至关重要, 热变形会使零件无法使用, 导致高排斥率和浪费材料.

V. 薄壁外壳零件的高速CNC加工解决方案

一个. 优化的工具路线策略

薄壁外壳零件的高速CNC加工中的关键方面之一是刀具路径的优化. 不同的策略可能会对减少变形产生重大影响. 例如, 轮廓平行铣削, also known as 环切,涉及沿零件轮廓的平行路径加工. 与传统线性铣削相比,这种方法更均匀地分配切割力. 在薄壁铝合金外壳的加工中, 使用平行铣削将最大变形降低了几乎 30% 与简单的线性工具路径相比. 原因在于它能够最大程度地减少切割方向突然变化的能力, 进而减少切割力对脆弱墙壁的影响.

螺旋铣削是另一个有效的策略. 它遵循从零件向外的中心的螺旋路径,反之亦然. 这种连续的运动有助于维持更稳定的切割力并减少振动. 在航空航天组件制造中, 钛合金合金薄壁零件很常见, 已经采用了螺旋铣削来提高表面饰面和尺寸精度. 测试表明,它可以通过最多提高表面粗糙度值 20% 与其他铣削方法相比. 通过仔细选择基于零件几何形状的适当刀具路径策略, 材料, 和加工要求, 制造商可以在变形控制和加工效率方面取得更好的结果. 这些工具路的视觉表示, 例如3D模拟或实际加工轨迹图, 可以为机械师和工程师提供更清晰的了解, enabling them to make more informed decisions during the programming phase.

乙. Special Tooling and Fixturing

Specialized tooling and fixturing play a crucial role in high-speed CNC machining of thin-walled shell parts. The design of cutting tools needs to be tailored to the specific requirements of these parts. 例如, using ultra-sharp cutting edges can reduce the cutting force required. In the machining of thin-walled plastic parts for electronics, micro-grain carbide tools with extremely sharp edges have been employed. These tools can cut through the material with less force, minimizing deformation. 此外, small-diameter tools are often preferred as they can access tight corners and contours more easily, reducing the need for excessive material removal in certain areas.

When it comes to fixturing, 灵活和自适应固定装置越来越受欢迎. 传统的刚性固定装置会导致薄壁零件的应力浓度, 导致变形. 灵活的固定装置, 另一方面, 可以符合零件的形状并更均匀地分配夹紧力. 例如, 真空吸力固定装置用于薄玻璃壳的加工. 均匀的吸力将零件固定到位,而无需施加过多的点载荷, 确保加工过程中的最小失真. 这些特殊工具和固定装置的图表或实际图片可以说明其设计功能和安装方法, 帮助制造商了解如何在其生产过程中有效实施它们.

C. 精确控制和监视

精确控制和实时监控对于成功的高速CNC加工至关重要的薄壁外壳零件加工. 使用高级传感器在加工过程中监视各种参数. 例如, 压电传感器可以高精度测量切割力. 通过不断监视切割力, 可以迅速检测到任何突然的变化或过多的值. 在薄壁铝合金叶轮的加工过程中, 使用压电传感器监测切割力. 当检测到力异常增加时, 机器控制系统立即调整了进料速率和主轴速度以防止变形. 这种实时调整可将废料率降低 25%.

温度传感器也至关重要,因为热变形可能是一个重要的问题. 红外温度传感器可以测量工件和切割工具的温度. 在钢薄壁零件的高速加工中, 温度监测可以及时激活冷却系统, 保持温度在安全范围内并防止翘曲. 自适应控制系统使用来自这些传感器的数据来自动调整加工参数. 这些系统可以分析传感器数据并调整主轴速度, 进给率, 或实时切割深度以优化加工过程. 案例研究和来自实际生产运行的数据反馈可以证明这些精确控制和监视方法的有效性, 为希望改善加工过程的其他制造商提供宝贵的见解.

六、. CNC加工市场中的Rapideff

一个. 公司资料

十多年. 位于 [特定区域], 我们公司拥有最先进的设施和一支高技能的专业人士. 专门从事CNC铝加工, 我们一直在研究和发展上投资,以保持技术进步的最前沿. 我们的现代制造工厂房屋高级机械和设备, 使我们能够以精确和效率处理复杂的项目.

乙. 服务产品和质量保证

我们提供全面的服务, 包括定制加工以满足独特的设计要求, 大量生产满足大众市场需求, 和细致的表面处理以增强零件的效果和耐用性. 我们的质量控制系统严格, 从仔细检查原材料开始,以确保符合最高标准. 在整个加工过程中, 我们使用先进的计量工具来监视关键维度和公差. 我们对质量的承诺反映在我们的ISO中 9001:2015 认证, 而且,我们因持续交付高质量产品而获得了众多客户的赞誉.

C. 成功的故事和客户推荐

我们最近的成功故事之一涉及一家领先航空公司的项目. 他们需要一系列薄壁铝合金组件,具有极高的公差和复杂的几何形状. 由于其薄壁和复杂的设计,这些零件容易变形. 我们在Rapidefficed的团队开发了一种定制的高速CNC加工解决方案, 合并优化的工具路径, 专业工具, 和实时监控. 通过精确控制切割力和温度, 我们能够在±0.05mm以内实现尺寸精度, 超出客户的期望. 客户的推荐称赞我们的技术专业知识和完成紧迫期限的能力, 说明, “Rapideffficed的创新方法和对细节的关注对我们项目的成功发挥了作用. 他们的高质量零件增强了我们的航空航天系统的性能。” 这样的成功案例和发光的推荐证明了我们在CNC加工市场中的能力.

七. 结论

综上所述, 高速CNC加工已成为一种至关重要的技术,用于精确制造薄壁外壳零件. 它克服这些部分固有特征所带来的挑战的能力, 例如由于切割力引起的变形, 振动, 和热效应, 使其在质量和性能至关重要的行业中必不可少. 快速高效, 具有十年的专业知识, 最先进的设施, 和对创新的承诺, 代表寻求一流CNC加工解决方案的企业的可靠合作伙伴. 通过利用优化的工具路径, 专业工具, 和高级监控系统, 我们始终提供满足最严格要求的高质量产品. 随着技术的不断发展, 我们预计高速CNC加工会取得进一步的进步, 使薄壁外壳零件的效率更高,更精确. 我们鼓励制造商和工程师接触到Rapideff,以探索我们的服务如何增强其生产能力并推动其业务前进. 立即与我们联系 [电话号码] 或访问我们的网站 [网站URL] 开始就您的下一个项目进行对话.