1. 介绍

在现代制造世界, 计算机数控 (数控系统) 车削已成为生产高精度零件的关键工艺. 精确控制公差的能力对于确保最终产品的功能和质量至关重要. 在这个博客中, 我们将深入探讨数控车削的奥秘,探索实现精密公差控制的策略. 我们还将讨论如何快速高效, 领先的数控加工服务提供商, 可以帮助您实现精密制造目标.

2. 了解数控车削

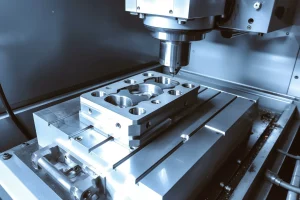

数控车削 是一种减材制造工艺,其中旋转工件,同时使用切削刀具去除材料并使零件成型. 该工艺用途广泛,可用于创造各种形状和尺寸, 从简单的圆柱形零件到复杂的几何形状.

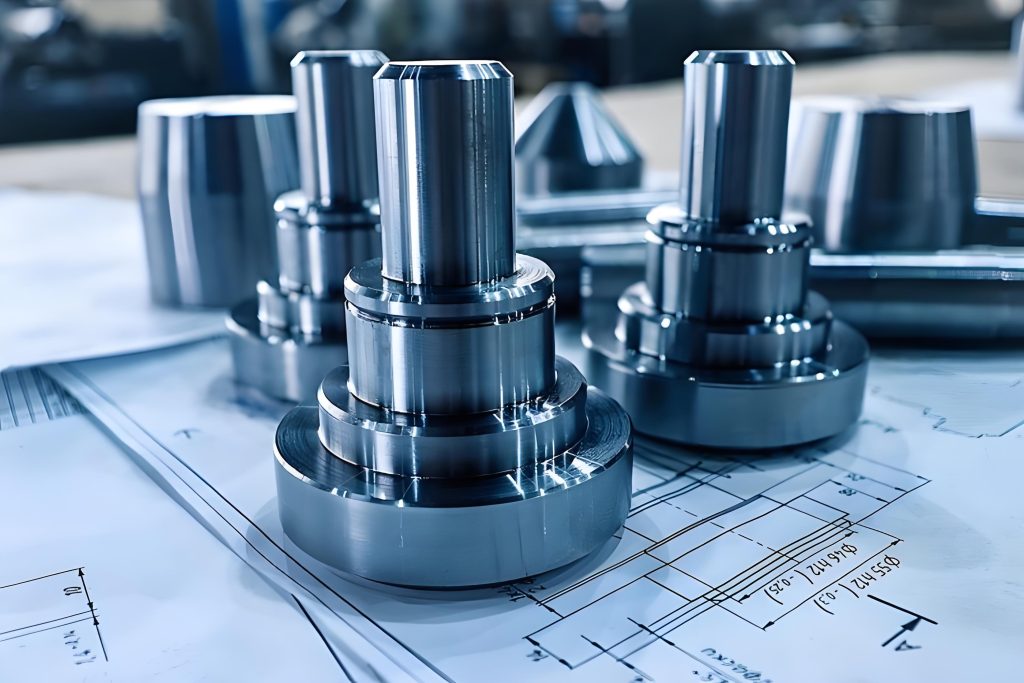

数控车削的主要优势之一是能够实现严格的公差. 公差是指尺寸的允许偏差, 形状, 和零件的位置. 在精密制造领域, 严格的公差对于确保零件正确装配并按预期运行至关重要.

3. 影响数控车削公差的因素

有几个因素会影响数控车削中零件的公差. 这些包括:

3.1. 工装

切削刀具的选择会对公差产生重大影响. 不同的工具有不同的几何形状, 涂料, 和材料, 这会影响切削力, 刀具磨损, 和表面饰面. 使用高质量切削刀具并针对每种应用优化刀具选择有助于改善公差控制.

3.2. 工件材料

工件材料的特性, 比如硬度, 延展性, 和导热系数, 也会影响耐受性. 有些材料比其他材料更难加工, 并且可能需要特殊的工具或加工参数来实现严格的公差.

3.3. 机器精度

CNC 机床本身的精度对于实现严格的公差至关重要. 主轴跳动等因素, 刀具定位精度, 和机器刚度都会影响最终零件的公差. 定期维护和校准机器有助于确保一致的精度.

3.4. 加工参数

加工参数的选择, 比如切削速度, 进给率, 和切削深度, 也会影响耐受性. 优化这些参数有助于最大限度地减少刀具磨损, 降低表面粗糙度, 并提高尺寸精度.

4. CNC车削公差控制策略

实现数控车削中的精密公差控制, 可以采用多种策略. 这些包括:

4.1. 刀具路径优化

刀具路径是切削刀具从工件上去除材料时所遵循的路径. 优化刀具路径可以通过最大限度地减少刀具偏转来帮助改善公差控制, 减少切削力, 并提高表面光洁度. 这可以通过摆线铣削等技术来实现, 高进给铣削, 和自适应加工.

4.2. 过程中测量和补偿

在线测量系统可用于在加工过程中测量零件的尺寸并向 CNC 控制器提供实时反馈. 这样可以对加工参数进行调整,以补偿与所需公差的任何偏差. 可以使用探头进行过程中测量, 激光扫描仪, 或其他传感装置.

4.3. 后处理检查和纠正

加工后, 应检查零件以确保其符合要求的公差. 如果发现任何偏差, 可以采取纠正措施, 例如重新加工或使用磨削或珩磨等精加工工艺. 可以使用坐标测量机进行后处理检查 (三坐标测量机), 光学比较器, 或其他检查工具.

4.4. 刀具磨损监测和管理

刀具磨损会对公差产生重大影响. 监测刀具磨损并及时更换磨损的刀具有助于在整个加工过程中保持一致的公差. 可以使用刀具寿命监测等技术来监测刀具磨损, 声发射传感, 或直接测量刀具磨损.

4.5. 过程优化和控制

整体优化加工工艺有助于改善公差控制. 这包括适当的工件夹具等因素, 最大限度地减少振动, 并控制切割环境. 过程控制可以通过使用传感器来实现, 反馈循环, 和先进的控制算法.

5. 快速高效在精密数控车削中的作用

Rapidefficient是领先的数控加工服务提供商, 专注于精密车削. 拥有最先进的设备, 经验丰富的机械师, 以及对质量的承诺, Rapidefficient可以帮助您实现精密制造目标.

我们的服务包括:

5.1. 精密数控车削

我们提供广泛的数控车削服务, 从简单零件到复杂几何形状. 我们的机器能够实现严格的公差和高表面光洁度, 确保您的零件符合最高质量标准.

5.2. 工具选择和优化

我们的专家团队可以帮助您为您的应用选择合适的切削刀具,并优化刀具路径以改善公差控制. 我们还提供工具管理服务,以确保您的工具始终处于最佳状态.

5.3. 过程中测量和补偿

我们使用先进的过程中测量系统来监控加工过程中零件的尺寸,并向 CNC 控制器提供实时反馈. 这使我们能够即时进行调整,以确保您的零件满足所需的公差.

5.4. 后处理检查和纠正

加工后, 我们使用最先进的检查工具检查您的零件,以确保它们满足所需的公差. 如果发现任何偏差, 我们可以采取纠正措施,使您的零件处于公差范围内.

5.5. 过程优化和控制

我们不断努力优化加工工艺,以提高公差控制和效率. 我们的工程师团队使用先进的过程控制技术来确保您的零件生产始终如一并符合最高质量标准.

6. 结论

精密公差控制对于数控车削中获得高质量零件至关重要. 通过了解影响耐受性的因素并采用正确的策略, 您可以实现严格的公差并确保产品的功能和可靠性. rapidefficient致力于为您提供最优质的数控加工服务, 包括精密车削, 工具选择和优化, 过程测量和补偿, 后工序检查及修正, 以及过程优化和控制. 立即联系我们,了解我们如何帮助您实现精密制造目标.