注塑 是一种广泛使用的生产塑料零件的制造工艺. 从日常家居用品到复杂的汽车零部件, 这个过程确保了精度和效率. 为了更好地了解注塑成型, 分解它的五个关键步骤会很有帮助.

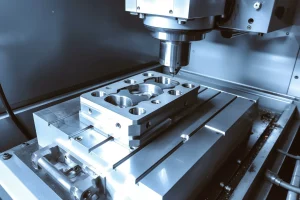

1. 夹紧: 准备模具

注塑过程从夹紧开始. 现阶段, 机器的锁模装置紧密闭合模具,以消除注射过程中的任何间隙. 机器施加很大的力, 通常介于 5 和 6 吨每平方英寸, 确保模具牢固就位.

大多数模具由耐用金属制成,例如钢或铝. 通过夹紧模具, 制造商确保熔融塑料保留在模具型腔内, 防止任何可能影响零件质量的泄漏.

模具牢固夹紧后, 该过程可以前进到注射阶段.

2. 注射: 填充模具

下一个, 注射阶段开始. 在此步骤期间, 塑料材料被送入加热的桶中, 在那里它融化成液态. 然后将熔融塑料通过喷嘴在高压下注入模具型腔.

在此阶段保持适当的压力至关重要. 压力太大会导致缺陷, 而太少可能会导致填充不完全. 通过平衡压力, 制造商可以确保模具型腔被正确填充, 生产高质量的零件.

一旦空腔被填满, 过程过渡到冷却阶段.

3. 冷却: 固化塑料

熔融塑料充满模具后, 它开始冷却并凝固. 冷却步骤起着至关重要的作用, 因为它可以使塑料硬化并形成模具的形状. 当塑料冷却时, 它稍微收缩, 这可能会导致轻微收缩. 模具设计师通过调整模具尺寸来解决这一问题,以确保最终零件保持准确.

冷却时间根据材料和零件复杂程度而变化. 它可以从几秒钟到几分钟不等. 这段时间, 有效的冷却确保零件保持其预期形状而不会翘曲或变形.

当塑料凝固时, 模具准备好进入下一阶段——顶出.

4. 弹射: 移除零件

一旦塑料冷却并凝固, 模具打开, 允许零件弹出. 顶针将零件推出模腔. 制造商必须小心处理此步骤,以避免损坏新成型的零件.

为了方便弹出, 有时会在模具表面涂上脱模剂, 这有助于防止零件粘连. 顶出过程快速高效, 为下一个生产周期准备模具.

弹射后, 该零件经过检查以确保其符合质量标准.

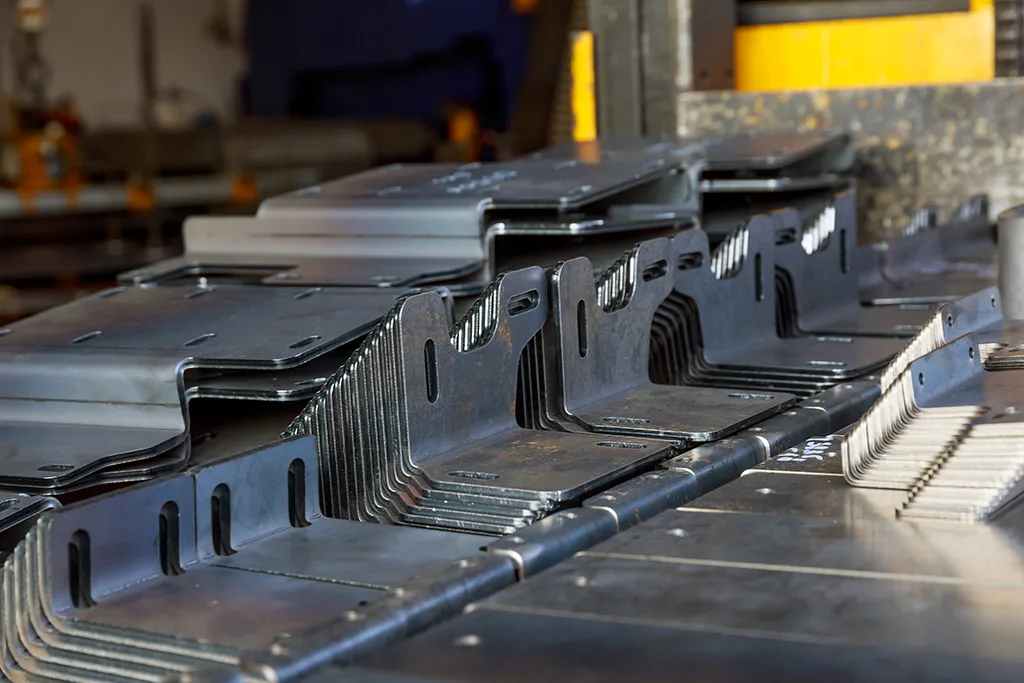

5. 后处理: 最终确定产品

在某些情况下, 成型零件可能需要后处理. 此步骤涉及修剪掉多余的材料, 称为闪光, 并平滑任何粗糙的边缘. 取决于零件的要求, 后期处理可能还包括绘画, 标签, 或其他收尾工作.

通过进行后处理, 制造商可以确保最终产品符合所有功能和美学标准. 最后一步准备零件以供使用或进一步组装.

结论

注塑成型提供了一种高效、精确的塑料零件生产方式. 通过以下五个步骤——夹紧, 注射, 冷却, 弹射, 和后处理——制造商可以始终如一地生产高质量的零件. 每个阶段对于确保最终产品的成功都起着至关重要的作用.

了解这些关键步骤将有助于企业优化其注塑工艺, 带来更快的生产周期和更好的结果.