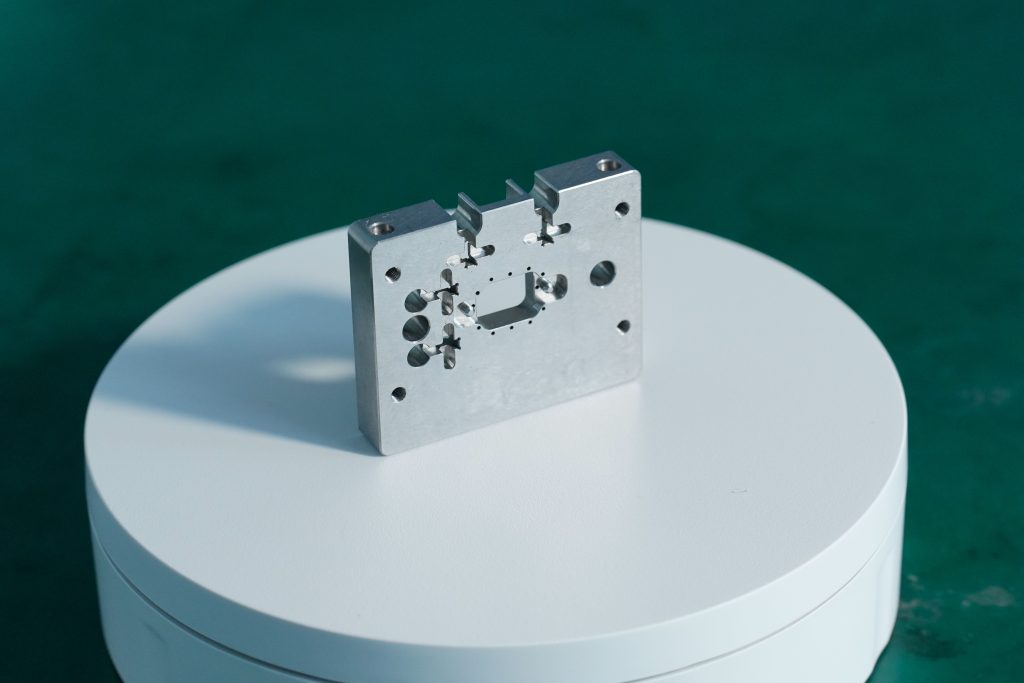

介绍

在复杂的机械系统中, 如果有一个可以像 “关心的小管家”, 它可以将各种组件固定到位并 “不要犯错误” 高精度要求下, 那么设备运行就会更加顺畅. 我们的高精度传动齿轮箱外壳可以实现这样的功能.

1. 材质成分

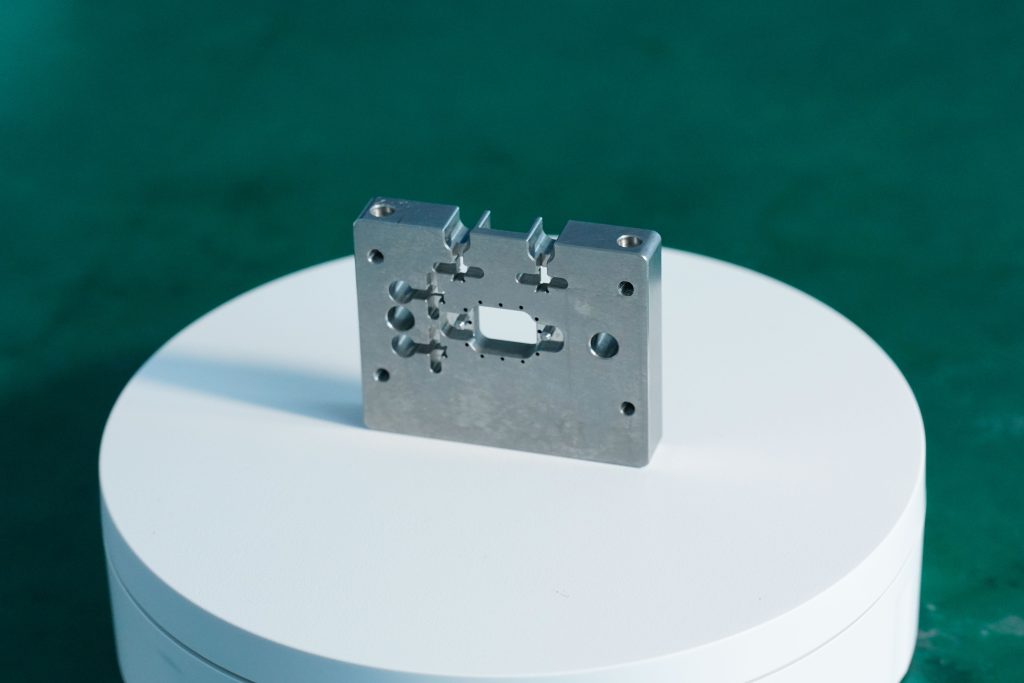

该部件采用优质铝合金制成 (铝合金6061-T6), 具有优异的机械性能和耐腐蚀性能,适用于各种高精度、高强度的工业应用.

铝合金6061-T6成分特性: 镁 (1.0%), 硅 (0.6%), 铁 (0.7%), 铜 (0.28%)

2. CNC加工工艺

此款精密金属支架采用CNC加工而成 (计算机数控) 机床. 具体步骤如下:

(1) 设计和编程: 第一的, 工程师使用CAD软件设计零件的三维模型, 然后用CAM软件将其转换成数控机床可以识别的G代码.

(2) 材料准备: 选择合适的铝合金块作为原材料,固定在数控机床上.

(3) 粗加工: 使用粗铣刀在铝合金块上进行初步切削, 去除多余的材料, 并形成接近最终形状的毛坯.

(4) 精加工: 更换精铣刀,进行精加工,保证零件的尺寸精度和表面光洁度.

(5) 钻孔和攻丝: 根据设计要求, 使用钻头和攻丝工具在指定位置钻孔、攻丝.

(6) 去毛刺和抛光: 加工后, 去除零件边缘毛刺并抛光,提高表面质量.

(7) 质量检验: 最后, 使用三坐标测量机 (CMM) 等检测工具对零件进行全面检测,确保其符合设计要求.

当然,加工注意事项如下:

防止薄壁变形: 外壳侧壁仅2mm厚, 以及分层切割 + 采用低温冷却技术.

孔同心度: 齿轮轴孔必须保证±0.02mm的公差并使用铰刀精加工. l 螺纹精度: 所有M3-M8螺纹孔均采用挤压丝锥,避免铝屑残留.

3. 结构特点及功能

多腔设计: 将齿轮组分开以减少振动干扰.

散热片: 自然增强气流并延长齿轮寿命.

防水槽结构: O型圈槽设计, 防尘、防溅 (IP54标准).

功能: 承载传动系统, 准确分配权力, 适用于机器人关节及自动化设备传动模块.

4. 实际应用

赋能未来工厂: 数控变速箱外壳, 如何驱动德国顶级协作机器人准确跳舞.

- 项目背景: 一家专注于高精度协作机器人的德国创新型公司. 他们的新一代七轴协作机器人 “光环7” 原型测试遇到瓶颈. 原供应商提供的变速箱壳体在长期高速运行后会出现微米级的变形, 导致传动间隙增加, 直接影响机械臂的重复精度 (从±0.05mm到±0.1mm以上). 这对于 “光环7” 机器人, 执行精密装配和检测任务. 同时, 他们希望进一步减轻重量以提高能源效率, 但原有铸铝件的减重空间已达到极限.

- 核心需求: 寻找能够满足以下要求的 CNC 加工合作伙伴 “极高的精度和稳定性”, “轻的” 和 “快速批量生产”.

- 角色定位: 该变速箱壳体起着综合作用 “关节骨” 和 “神经血管通道” 在 “光环7” 机器人. 保护精密谐波减速机和电机的不仅仅是外壳, 也是所有传动部件的精确安装基准.

- 为什么选择CNC加工而不是铸造? 因为 “光环7” 正处于快速迭代阶段, 开模成本高、周期长. 我们的 CNC 原型服务完美地满足了它的要求 “小批量, 多批次, 快速迭代” r&D和初始生产需求.

- 项目成果: l

提高精度: 使用我们的AL6061-T6 CNC加工外壳后, 这 “光环7” 机器人在连续1000小时的耐久测试中保持了±0.03mm的重复定位精度, 远远超出客户的期望. l

重量优化: 通过拓扑优化和薄壁加工技术, 外壳重量减少了 22% 与原设计相比, 帮助提高机器人的能源效率. l

交货速度: 从收到最终 3D 模型到交付第一个模型 50 为德国客户提供成套合格零件, 只花了 12 工作日, 帮助客户抢占市场先机.

5. 结论

客户选择我们有几个原因:

5-轴数控 + 德国工艺标准=复杂结构一步成型

24-小时在线工程支持, 快速响应设计优化

导出到 40+ 国家, 防撞防潮包装, 直接送到客户车间

CNC样机不仅在国内市场表现出色, 同时也赢得了国际市场的广泛认可. 无论是选材, 加工技术, 或质量控制, 我们力求做到最好,为客户提供最优质的产品和服务.

如果您正在寻找可靠的数控加工合作伙伴, 请联系我们. 让我们共同努力,打造卓越的工业零部件!