注塑模具

服务

注塑成型是一种通过高压注射将熔融的塑料材料注入模具型腔的成型方法, 冷却凝固后获得特定形状制品的加工方法.

高效生产

制造精度

成本效益

我们的注塑模具实力

选择快速高效的注塑模具, 原因有三. 一, 高效生产,可快速完成注塑周期, 满足市场对产品快速供应的需求, 特别适合紧急订单. 第二, 质量可靠, 高精度制造确保产品尺寸准确, 外观精美,性能稳定. 第三, 成本效益, 虽然初期投资较高, 但从长远来看, 高生产率和低废品率降低了总体成本, 为企业带来更大的利润空间, 实现高质量, 高效生产的理想选择.

Injection molding is a method of injecting heated and melted plastic material into a specific mold cavity, 冷却固化后获得特定形状塑料制品的过程. 通过注塑机施加压力, 用塑料填充模具, 在精确控制的温度和压力下成型. 可以生产复杂的形状, 高精度产品, 广泛应用于汽车, 电子的, 医疗等诸多领域, 能够实现高效量产, 满足不同行业对塑料制品的需求, 是现代制造业重要的加工方法之一.

工作原理

The injection molding machine pushes the plastic particles forward through the rotation of the screw, 并在加热筒中加热熔化. 当塑料达到一定的熔融状态时, 注塑机的注射装置将熔融塑料在高压下注入模具型腔. 注射期间, 模具的动模与定模紧密闭合, 提供足够的锁模力, 防止塑料溢出.

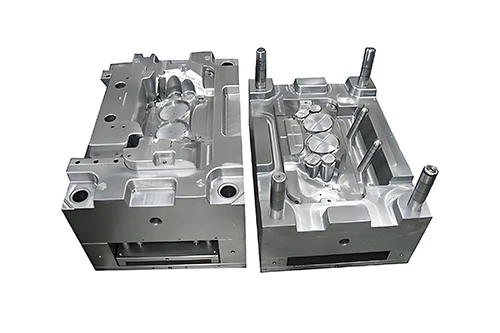

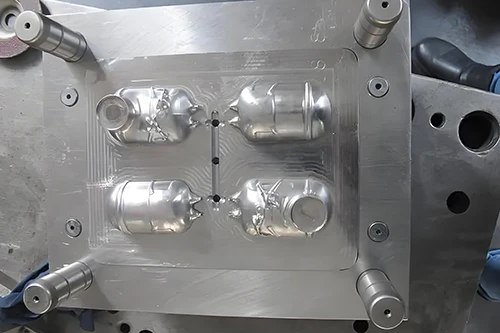

模具主要由两部分组成: the movable mold and the fixed mold. 动模安装在注塑机的动模板上, 定模安装在固定模板上. 当注塑机合模时, 动模与定模配合紧密, 形成封闭的模具型腔.

浇注系统是模具的重要组成部分, 包括主通道, 跑步者和大门, 等. The main channel is the channel that connects the nozzle and runner of the injection molding machine, 将熔融塑料引入模具. 分流通道将塑料均匀分配到每个腔体. The gate is the entrance for plastic to enter the mold cavity, 其形状和尺寸对塑料流动和产品质量有重大影响.

采用温控系统来控制模具的温度, 确保塑料在适当的温度下冷却并固化. 模压零件是与塑料直接接触的零件, 确定产品的形状和尺寸. 结构件起到支撑和固定模具的作用.

汽车配件

1. 保险杠: 注塑成型的汽车保险杠强度高, 抗冲击、外观好. 可根据不同车型的设计要求, 各种形状和尺寸的定制保险杠.

2. 仪表板: 注塑仪表板外壳可实现复杂的形状和纹理, 在保证良好的尺寸精度和表面质量的同时. 仪表板上各种仪表和控制按钮的安装孔也可以通过模具精密加工.

电子设备外壳

1. 手机壳: 注塑手机壳可以做得又薄又轻, 美丽的设计, 在保证良好的强度和耐磨性的同时. 可根据不同手机品牌、型号的要求, 各种颜色和表面处理的定制手机壳.

2. 电脑机箱: 注塑电脑机箱外壳可实现良好的散热和防护性能, 在保证良好的尺寸精度和外观质量的同时. 可根据不同电脑配置及用户需求定制, 定制各种尺寸和功能的电脑机箱.

家居用品

1. 塑料椅子: 注塑塑料椅子重量轻, 坚硬的, 耐用的特点, 可根据不同的使用场景和用户需求, 各种形状和颜色的定制椅子.

2. 塑料储物盒: 注塑塑料收纳盒可以达到良好的密封和防潮性能, 在保证良好的尺寸精度和外观质量的同时. 可适应不同的存储需求和空间大小, 定制各种尺寸和功能的储物盒.

医疗设备及耗材

1. 注射器: 高精度注塑注射器, 密封性高、生物相容性好, 可根据不同医疗需求及药品规格, 各种容量和形状的定制注射器.

2. 输液器: 注射成型的输液器具有良好的流量控制性能和安全性, 可根据不同的输液需求和患者情况, 各种规格、功能的定制输液器.

玩具

1. 塑料积木: 注塑塑料积木可实现各种形状和颜色的组合, 在保证良好强度和安全性的同时. 可适应不同年龄段儿童的需求, 定制各种难度、主题的积木玩具.

2. 塑料娃娃: 注塑塑料人物可实现逼真的外观和运动设计, 在保证良好强度和耐用性的同时. 可以基于不同的动画, 电影和游戏角色, 定制各种形状和尺寸的娃娃玩具.

包装产品

1. 塑料瓶: 注塑塑料瓶可以设计成各种形状和容量, 在保证良好的密封性和耐腐蚀性的同时. 可根据不同产品包装需求定制, 各种颜色和表面处理的定制塑料瓶.

2. 塑料瓶盖: 注塑塑料瓶盖可实现良好的密封和开启性能, 在保证良好的尺寸精度和外观质量的同时. 可根据不同塑料瓶规格及用途定制, 定制各种形状和颜色的瓶盖.

为了让您直观的感受到我们的CNC加工实力, 以下是我们过去的一些项目成果, 以及由专业工程师精心设计的演示组件. 我们的团队在所有类型的 CNC 加工部件上都表现出了卓越的灵活性. 所以, 如果您正在为您的项目寻找数控加工公司, 选择我们就对了!

1. 高速: 注塑机可以在短时间内完成一个注塑周期, 快速生产塑料制品. 模具安装调试完毕后, 可以连续生产, 大大提高了生产效率.

2. 自动化程度高: 注塑过程可以高度自动化, 从塑料原料的运输, 加热, 从注塑到产品脱模, 包装等环节可以通过自动化设备完成. 这不仅减少了人工操作, 降低劳动强度, 还提高了生产稳定性和一致性.

3. 适合批量生产: 注塑成型是批量生产的理想选择, 可在短时间内生产大量同规格的塑料制品. 这对于满足市场对塑料制品的巨大需求非常重要.

1. 尺寸精度高: 注塑模具可以生产尺寸精度非常高的塑料制品. 模具的制造精度通常可以达到微米级, 通过精确控制注塑工艺参数, 可以保证塑料制品的尺寸公差控制在很小的范围内. 这适用于某些需要更高维度准确性的产品, 例如电子设备外壳, 汽车配件, 等, 非常重要.

2. 复杂的形状: 注塑模具可以生产形状非常复杂的塑料制品. 可根据产品的设计要求制作模具, 创建各种复杂的腔体结构, 实现复杂形状的塑料制品. 这为产品设计提供了更大的自由度, 能够满足不同客户的个性化需求.

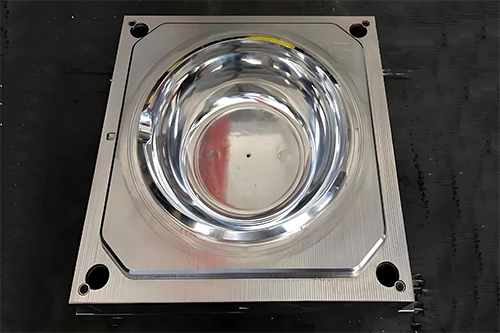

3. 良好的表面质量: 注塑模具可以生产表面质量非常好的塑料制品. 模具型腔表面经过精加工和抛光, 可使塑料制品表面光滑, 完美无瑕, 颜色均匀. 这适用于某些对外观要求更高要求的产品, 比如化妆品包装, 玩具等, 非常重要.

1. 材料利用率高: 注塑是一种非切削工艺, 材料利用率非常高. 在注塑过程中, The plastic raw material is heated and melted and then directly injected into the mold cavity for molding, 几乎没有材料浪费. 相比之下, 一些传统加工工艺, 比如机械加工, 冲压等, 会产生大量的边角料和废物, 材料利用率低.

2. 生产成本低: 由于注塑生产效率高, 高精度, 材料利用率高, 因此生产成本相对较低. 一方面, 生产效率高,可降低单位产品的生产成本; 另一方面, 高精度制造减少后续机加工和修整操作, 降低加工成本. 还, 注塑还可实现自动化生产, 降低人工成本.

3. 模具寿命长: 高质量的注塑模具通常具有较长的使用寿命, 可大量生产塑料制品. 虽然模具初期投资较高, 但分摊到每个产品的成本却很低. 这是为了长期生产塑料制品, 是一种非常经济有效的生产方法.

设计阶段

1. 明确产品要求:

确定塑料制品的用途, 性能要求, 方面, 外观要求, 等.

与客户或设计团队充分沟通, 确保清楚地了解产品要求.

2. 产品设计:

产品设计采用专业CAD软件, 考虑塑料材料的特性和成型工艺的限制.

设计时注意壁厚均匀性, 避免尖角, 设置合理的脱模斜度, 等, 确保产品能顺利脱模.

3. 模具设计:

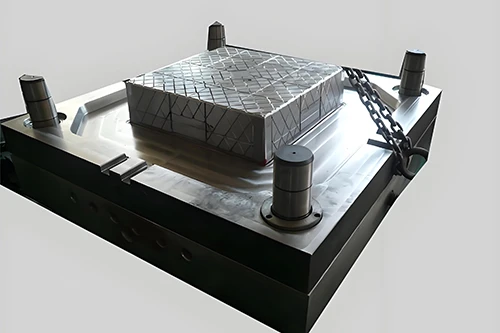

根据产品设计, 进行模具设计. 模具应包括型腔, 核, 浇注系统, 冷却系统, 释放机构及其他零件.

选择合适的模具材料, 确保模具强度和耐用度. 同时, 考虑模具的加工难度和成本.

材质选择

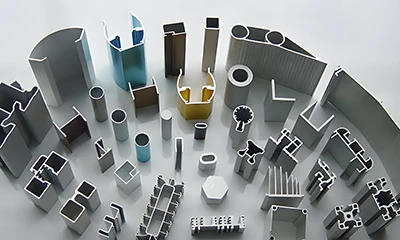

1. 根据产品性能要求和使用环境, 选择合适的塑料材料. 常见的塑料材料包括聚乙烯 (聚乙烯醇), 聚丙烯 (聚丙烯), 聚苯乙烯 (聚苯乙烯), 聚氯乙烯 (PVC), ABS等.

2. 考虑塑料材料的流动性, 收缩率, 耐热性, 耐腐蚀等性能参数, 确保成型后的产品质量.

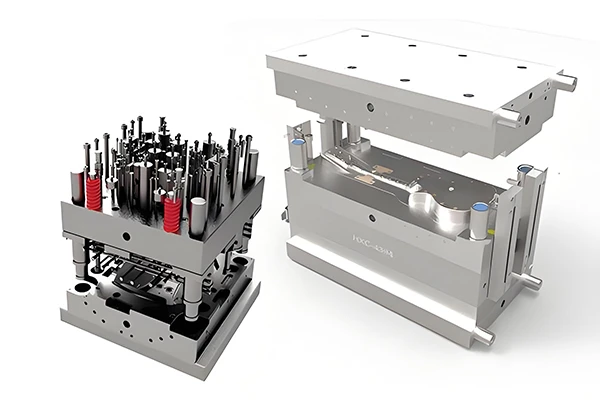

模具制作

1. 选择正确的模具制造工艺:

可采用传统机械加工, 电火花加工及其他工艺, 也可采用先进的 CNC 加工, 33D打印等技术.

根据模具的复杂程度和生产批量, 选择最经济的, 高效的制造工艺.

2. 严格控制模具制造精度:

模具的制造精度直接影响成型后产品的质量. 在制造过程中, 必须严格控制尺寸公差, 表面粗糙度等参数.

采用高精度加工设备和检测手段, 确保模具质量符合要求.

注塑

1. 准备注塑机和塑料材料:

选择合适的注塑机, 根据产品的尺寸和重量确定注塑机的规格和参数.

塑料材料的干燥, 去除水分和杂质, 确保材料性能稳定.

2. 调试注塑工艺参数:

包括注射压力, 注射速度, 温度, 时间及其他参数. 试模通过, 不断调整工艺参数, 以获得最佳的成型效果.

成型过程中注意问题, 犹如飞刃, 收缩, 气泡等., 及时采取措施解决问题.

后处理阶段

1. 移除门和闪光灯:

使用工具从成型产品上去除浇口和飞边, 使产品表面光滑整洁.

注意不要损坏产品的表面质量.

2. 检验及包装:

成型品的检查, 检查尺寸精度, 外观质量, 性能是否满足要求.

包装合格产品, 用于运输和储存.

无论您需要少量零件还是 10000 最终投入使用的多个生产对象, CNC加工是一种理想的制造方法. 以下是我们推出的定制CNC服务.

通过Rapidefficient, 您可以在短时间内完成产品制造, 以便能够快速进入市场.

高效的模具制造是一种经济有效的方法, 能够弥合样品生产和批量生产之间的差距. 快速让您的产品占领市场.

对于定制项目, 我们的专业团队将帮助您在质量和效率方面实现最好的产品.

所有信息和上传的材料都是安全和保密的

产品缺陷问题

1. 缩痕

表现: 产品表面出现局部凹痕.

原因: 塑料在冷却过程中收缩不均匀, 通常是由于壁厚不均匀造成的, 注射压力不足, 保压时间不足或模具温度过高造成.

解决方案: 优化产品设计, 使壁厚尽可能均匀; 增加注射压力和保压时间; 调整模具温度.

2. 闪光

表现: 产品分型面或模具间隙出现多余塑料.

原因: 模具闭合不严, 注射压力过高, 塑料流动性太好了, 等.

解决方案: 检查模具的密封性, 调整锁模力; 降低注射压力; 选择流动性适中的塑料材质.

3. 空隙

表现: 产品内部出现孔洞.

原因: 塑料中的水分或挥发物在注射过程中蒸发, 或注射速度太快,空气不能排放.

解决方案: 塑料原料干燥; 降低注射速度, 添加通风口.

4. 变形

表现: 产品变形, 不均匀.

原因: 冷却不均匀, 塑料收缩不一致, 产品结构设计不合理, 等.

解决方案: 优化模具冷却系统; 调整塑料收缩率; 改进产品设计.

流程问题

1. 短射

表现: 产品未完全填充模具型腔.

原因: 注射压力不足, 注射速度太慢, 塑料流动性差, 浇口尺寸太小, 等.

解决方案: 提高注射压力和速度; 提高塑料的流动性; 扩大浇口尺寸.

2. 流痕

表现: 产品表面出现类似水流的痕迹.

原因: 塑料在流动过程中温度不均匀, 注射速度不稳定, 模具表面粗糙, 等.

解决方案: 调整注射工艺参数, 确保塑料温度均匀; 注射速度稳定; 抛光模具.

3. 变色

表现: 产品颜色不符合预期.

原因: 塑料过热分解, 颜料分散不均匀, 模具温度过高或过低, 等.

解决方案: 降低塑料的加热温度; 确保颜料充分分散; 调整模具温度.

设备问题

1. 模具磨损

表现: 模具分型面, 型腔等零件的磨损, 影响产品质量.

原因: 长期使用, 塑性摩擦, 模具材料质量差, 等.

解决方案: 对模具进行定期维护和保养; 选择优质模具材料; 优化注塑工艺, 减少模具磨损.

2. 注塑机故障

表现: 注塑机出现各种故障, 如喷射系统故障, 液压系统故障, 电气系统故障, 等.

原因: 设备老化, 操作不当, 维护不是及时的等.

解决方案: 定期维护和检查注塑机; 加强操作人员培训; 及时更换损坏部件.

设计复杂性

1. 产品结构复杂: 现代产品设计越来越追求多功能, 小型化、轻量化, This requires injection molds to cope with complex product structures. 例如, 带内部底切, 薄壁结构, 产品具有质地细腻等特点, 对模具设计制造提出更高要求.

2. 多材质组合: 满足不同性能需求, 许多产品由多种塑料材料制成或与金属等其他材料组合而成, 橡皮, 等) 组合. 这增加了模具设计的难度, 需要考虑不同材料的收缩率, 流动性, 组合方法等因素.

3. 模具结构优化: 为了提高生产效率和产品质量, 模具需要结构优化. 例如, 冷却系统的合理设计, 浇注系统, 脱模机构, 等, 确保塑料在模具内均匀冷却, 快速填充、顺利脱模. 这需要丰富的经验和先进的设计软件支持.

材料选择和处理

1. 材料性能多样性: 各类塑料材质, 每种材料都有其独特的性能特点, 比如流动性, 收缩率, 耐热性, 耐腐蚀, 等, Choosing the right material requires comprehensive consideration of the product’s use environment, 性能要求, 成本及其他因素. 还, 不同批次的材料特性可能有所不同, 这也给生产带来了一定的不确定性.

2. 材料回收与环境保护: 随着环保意识的不断增强, 塑料材料的回收再利用日益受到关注. 然而, 回收材料的性能和质量往往不如新材料稳定, 这给模具成型带来了挑战. 同时, 如何在保证产品质量的前提下, 增加回收材料的使用, 也是一个需要解决的问题.

3. 物料搬运难度: 一些高性能塑料材料, 如工程塑料, 特种塑料, 等, 加工过程中需要特殊的处理方法, 比如干的, 预热, 绝缘, 等, 这增加了生产的复杂性和成本, 同时, it also puts forward higher requirements for equipment and operators.

过程控制和优化

1. 工艺参数多: 注塑涉及多个工艺参数, 如注射压力, 注射速度, 温度, 时间等. 这些参数相互影响, 需要合理调整和优化, 获得高质量的产品. 确定工艺参数的最佳组合需要大量的测试和数据分析, 这是一个复杂且耗时的过程.

2. 质量控制困难: 塑料制品的质量容易受到多种因素的影响, 如模具磨损, 重大变化, 工艺参数波动, 等, 所以, 需要建立严格的质量控制体系, 产品实时监控和测试, 及时发现并解决质量问题. 然而, 质量控制更加困难, 需要采用先进的检测设备和技术.

3. 生产效率和成本: 提高生产效率、降低成本是注塑成型的重要目标. 然而, 这通常需要工艺参数, 模具设计, 材料选择等方面的权衡与优化. 例如, 提高注射速度可缩短生产周期, 但可能会造成产品质量问题; 选择低成本材料可以降低成本, 但可能会影响产品性能. 所以, 需要找到一个平衡点, 达到生产效率与成本的最佳结合.

市场竞争与创新

1. 市场竞争激烈: 注塑行业竞争激烈, 企业需要不断提高产品质量, 降低成本, 缩短交货时间, 满足客户需求. 同时, 随着技术的不断进步, 新材料, 工艺和设备不断涌现, 企业需要不断创新和改进,保持竞争力.

2. 产品创新需求: 随着市场的不断变化和消费者需求的不断增加, 塑料制品的创新需求也在不断增加. 企业需要不断开发新的产品设计, 功能与应用, 以满足市场需求. 这就需要企业有较强的研发能力&D 能力和创新意识, 同时, 与客户沟通也是必要的, 与供应商合作, 共同推动产品创新.

我们的CNC加工服务受到全球不同领域客户的好评。我们为各行业提供数控加工部件,涵盖以下内容及更多内容