包覆注塑成型

服务

包覆成型是一种先进的制造技术, 它结合了传统的注塑和涂层技术, 通过将布料等软质材料融入注塑工艺中, 硬质塑料基材上包裹皮革或薄膜, 形成具有特定外观和功能的复合产品.

牢固粘合

灵活的设计

高效生产

我们的包覆成型能力

我们有经验丰富的, 熟练的R&研发及制作团队, 团队成员均在塑胶模具行业工作多年, 熟悉各种二次注塑工艺, 能够快速, 精准解决生产过程中遇到的各种问题.

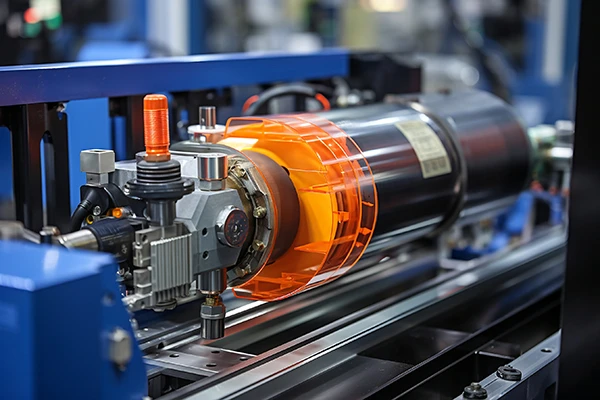

包覆成型是一种结合两种或多种不同材料的注射成型工艺.

在包覆成型过程中, 首先将材料注塑到底座部件中, 另一种材料, 通常具有特定的性能或外观要求, 然后注射成型到基材的特定区域, 将其紧密地覆盖在基材的表面或部分表面上.

1. 紧密结合

通过精确的过程控制, 可以在不同材料之间形成牢固的结合, 避免使用过程中分层, 脱落等问题.

2. 功能整合

可以结合不同材料的优点, 例如, 采用硬质工程塑料作为基底,提供强度, 然后覆盖柔软的弹性材料以增加防滑性, 减震等功能.

3. 灵活的设计

可根据产品的不同需求, 选择不同的材料组合和包覆方法, 实现复杂的形状和结构设计, 满足多元化市场需求.

汽车零部件领域

汽车内饰件:

如汽车中控台面板, 在塑料底座上涂上触感柔软、外观美观的材料, 不仅提高了室内的美观度, 增加触觉舒适度, 同时, 还可满足汽车内饰件的耐磨要求, 耐光性, 耐温度变化等性能要求.

电子产品领域

手机壳及配件:

手机外壳可包覆成型, 将硬塑料外壳与软橡胶或硅胶材料相结合, 在提供手机整体结构强度的同时, 改善握持感, 并且在手机意外跌落时提供一定的缓冲保护.

医疗器械领域

医疗器械外壳:

一些便携式医疗检测设备的外壳, 可采用包覆注塑的方式,在壳体表面涂覆抗菌材料或化学稳定性好的材料. 确保设备在使用过程中不会污染患者或测试样本, 同时, 满足医疗设备易于清洁的需求, 耐消毒性及其他要求.

家居用品领域

家具配件:

椅子和沙发扶手, 采用包覆注塑工艺,在扶手表面覆盖柔软的皮革或织物材料, 不仅增加了家具的美观, 还提供舒适的支撑和感觉, 让人们在使用家具时更加舒适.

运动器材领域

健身器材手柄和握把:

像哑铃, 杠铃等健身器材的手柄部分, 使用包覆成型以防滑, 表面覆盖吸汗材料, 可以提高使用者运动时的握力和稳定性, 减少手出汗造成的打滑, 它还可以减轻手部疲劳和不适.

包装领域

化妆品包装:

化妆品瓶盖或瓶体的一部分, 通过二次注射成型, 特殊纹理 (比如金属质感) 可以添加. 哑光质感) 材料, 提高化妆品包装的档次和外观吸引力, 它还保证了包装的密封性和耐用性.

展示桌上摆放着各种精美的包覆注塑件. 有车门把手, 外部软橡胶材质不仅提供舒适的握感, 还增强了防滑性能. 多彩手机保护壳, 硬塑料底座与软硅胶覆盖层相结合, 既防摔又美观. 还有医疗设备的手柄, 特殊的覆盖材料确保操作过程中的舒适性和卫生. 这些零件展示了包覆成型的优点, 实现功能与美观的统一.

1. 结合不同材料的优点: 不同性质的材料可以组合, 如在硬塑料上涂上软橡胶或弹性体, 使产品具有塑料的强度和刚性, 它有橡胶防滑, 减震等性能.

2. 提高耐用性: 通过选择正确的包层材料, 可增强制品的耐磨性, 耐腐蚀, 抗冲击及其他性能, 延长产品寿命.

1. 丰富的外观效果: 可以实现多种颜色, 质感与光泽的结合, 让产品更加美观, 独特的外观, 提高产品市场竞争力.

2. 隐藏缺陷: 对于一些外观要求较高的产品, 包覆成型可以掩盖基材的表面缺陷, 提高产品的整体质量.

1. 一体成型: 包覆成型可以将多个零件集成为一件, 减少装配过程, 提高生产效率, 降低生产成本.

2. 自动化程度高: 适合批量生产, 可使用自动化生产设备, 提高生产稳定性和一致性.

产品策划阶段

1. 明确需求:

确定产品功能, 性能要求和外观期望. 例如, 是否需要防滑, 减震, 防水等特性, 和颜色, 纹理具体要求.

考虑产品的使用环境和目标市场, 选择正确的材料组合.

2. 设计可行性分析:

评估产品的结构复杂性是否适合包覆成型. 检查是否有难以覆盖的区域, 例如凹槽太深, 尖角, 等.

与工程师和模具制造商沟通, 确保设计在技术上可行, 并了解可能的制造限制和挑战.

选材阶段

1. 基材:

选择足够强的, 刚性和耐热性基材, 支持整个产品结构. 常见基材包括工程塑料, ABS, 电脑等.

考虑基材和包层材料的兼容性, 确保两者能够很好地协同工作.

2. 覆盖材料:

根据产品的功能要求选择合适的涂层材料. 例如, 对于需要防滑的产品, 可选择橡胶或弹性体材料; 对于需要美观的产品, 可选择特殊纹理或颜色的塑料材料.

考虑包覆材料的流动性, 收缩率和硬度等性能, 确保注塑过程中能均匀覆盖基材.

模具设计阶段

1. 分型面设计:

合理的分型面设计, 确保产品能顺利脱模, 同时, 避免分型面上出现明显痕迹.

用于包覆成型, 分型面的设计应考虑熔覆材料的流动方向和填充方式, 确保熔覆层质量.

2. 浇口位置选择:

确定合适的浇口位置, 确保塑料能均匀地填充模具型腔. 用于包覆成型, 浇口位置的选择应使涂层材料充分流动并均匀覆盖基材.

考虑浇口类型和尺寸, 控制塑料的流速和压力, 避免喷涂, 流痕等缺陷.

3. 冷却系统设计:

设计有效的冷却系统, 确保产品注塑后能快速冷却, 缩短生产周期. 用于包覆成型, 冷却系统应考虑母材和覆层材料的冷却需求, 避免因冷却不均匀导致产品变形或尺寸偏差.

注塑工艺参数设定阶段

1. 温度控制:

设置合适的注射温度, 包括基材和包层材料的熔化温度. 温度过高可能会导致材料分解或变色, 如果温度太低, 可能会影响材料的流动性和填充性能.

控制模具温度, 确保产品的冷却速度和质量. 用于包覆成型, 模具温度控制尤为重要, 因为它会影响涂层材料与基材之间的结合强度.

2. 压力和速度控制:

调整注射压力和速度, 确保塑料能充分充满模具型腔, 并避免短射, 毛边等缺陷. 用于包覆成型, 压力和速度参数需要根据熔覆材料的特性和产品结构进行优化.

控制保压压力和时间, 补偿塑料在冷却过程中的收缩, 确保产品尺寸精度.

3. 时间控制:

确定合适的注塑时间, 冷却时间和脱模时间. 注塑时间要足够长, 确保塑料充分填充模腔; 冷却时间应根据产品的尺寸和材料特性确定, 确保产品充分冷却; 脱模时间应在产品冷却到足够强度后进行, 避免变形或损坏.

外观检查

1. 外观检查:

检查产品外观质量, 包括颜色, 光泽度, 质感是否符合要求, 以及是否有流痕等表面缺陷, 气泡, 缩痕, 等.

用于包覆成型, 尤其, 检查包层的均匀性和粘合强度, 确保没有分层或剥落.

2. 方面:

使用测量工具准确测量产品尺寸, 确保产品尺寸精度满足设计要求. 对于关键尺寸, 应进行严格的控制和测试.

考虑材料收缩和变形因素, 在设计和生产过程中进行适当的补偿和调整.

3. 性能测试:

根据产品功能需求进行性能测试, 如机械性能测试 (拉伸, 弯曲, 影响, 等) 耐热测试, 耐腐蚀测试, 等.

用于包覆成型, 还应测试覆层与基材的结合强度, 以及产品在不同环境条件下的性能稳定性.

无论您需要少量零件还是 10000 最终投入使用的多个生产对象, CNC加工是一种理想的制造方法. 以下是我们推出的定制CNC服务.

通过Rapidefficient, 您可以在短时间内完成产品制造, 以便能够快速进入市场.

高效的模具制造是一种经济有效的方法, 能够弥合样品生产和批量生产之间的差距. 快速让您的产品占领市场.

对于定制项目, 我们的专业团队将帮助您在质量和效率方面实现最好的产品.

所有信息和上传的材料都是安全和保密的

熔覆层与基材结合不良

表现: 覆层很容易从基材上剥离, 结合力弱.

原因: 材料选择不当, 注塑工艺参数不合适, 模具设计不合理, 等.

表面缺陷

表现: 出现流痕, 气泡, 表面问题,例如缩痕.

原因: 注塑速度太快或太慢, 温度不均匀, 压力不稳定, 模具表面粗糙, 等.

尺寸偏差

表现: 产品尺寸与设计要求不符, 公差超出范围.

原因: 模具制造精度不高, 注塑工艺参数不稳定, 材料收缩率的变化, 等.

色差

表现: 熔覆层颜色与基材不一致, 或者不同批次的产品颜色可能会有差异.

原因: 颜料分散不均匀, 材料批次不同, 注塑工艺参数的变化, 等.

熔覆层与基材结合不良

选择正确的材料组合, 确保两者具有良好的兼容性.

优化注塑工艺参数, 例如提高温度, 例如提高温度, 延长保持时间, 等, 增强粘合力.

改进模具设计, 增加接头的粗糙度, 设立特殊结构等, 提高粘合强度.

表面缺陷

调整注射速度及压力, 避免速度过快或过慢, 确保塑料流通顺畅.

优化模具温度控制, 温度分布均匀, 避免局部过热或过冷.

提高模具表面质量, 抛光, 降低表面粗糙度.

添加排气系统, 及时排出模具内的气体, 防止气泡形成.

尺寸偏差

设计零件不属于我们作为合同制造商的范围, 但我们可以提供一些有关可制造性设计的指导 (直接制造). 通过DFM, 我们可以就如何优化您的设计提供建议, 在保留功能的同时降低成本.

色差

确保颜料分散均匀, 可采用预混合或增加混合时间等方法.

严格控制材料批次, 尽量使用同批次的材料.

稳定的注塑工艺参数, 避免温度, 压力等变化会影响颜色.

材料兼容性

1. 不同材料的组合问题: 选择正确的基础材料和包层材料组合至关重要. 如果两种材料的化学性质, 收缩率, 流动性差异较大, 等, 可能会导致结合不良, 分层或开裂等问题.

2. 材料热膨胀系数的差异: 当温度变化时, 不同材料有不同的热膨胀系数, 可能造成应力集中, 影响产品的尺寸稳定性和粘合强度.

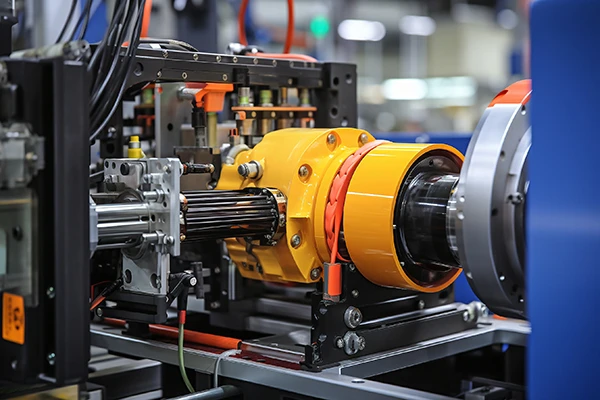

工艺复杂性

1. 精确的工艺参数控制: 包覆成型需要精确控制注射温度, 压力, 速度及其他参数, 以保证涂层均匀, 完美覆盖基材. 参数的微小变化会对产品质量产生重大影响.

2. 多材料注射成型的顺序和时间控制: 用于涉及多种材料的包覆成型, 需要合理安排注塑顺序和时间, 避免不同材料之间的干扰和不良影响.

三、模具设计要求高

1. 模具结构复杂: 以达到良好的涂装效果, 模具通常需要设计复杂的流道系统, 分型面及脱模机构. 这增加了模具制造的难度和成本.

2. 模具冷却、加热系统设计: 由于不同材料的冷却凝固特性不同, 需要设计高效的冷却和加热系统, 确保产品质量和生产效率.

质量控制困难

1. 外观质量要求高: 包覆成型的产品通常对外观质量有更高的要求, 例如表面光滑度, 颜色均匀性, 无缺陷等,这就需要严格的质量控制和检测手段.

2. 内部质检困难: 关于熔覆层与基材的结合强度, 内部缺陷和其他问题, 检测困难, 需要先进的无损检测技术.

成本与效率的平衡

1. 模具成本高: 模具结构复杂,制造精度要求高,导致模具成本较高. 这对于小批量生产或快速产品更换来说可能不经济.

2. 生产效率提升挑战: 包覆成型的工艺复杂性可能会影响生产效率. 如何在保证产品质量的同时提高生产效率, 是一个需要解决的问题.

我们的CNC加工服务受到全球不同领域客户的好评。我们为各行业提供数控加工部件,涵盖以下内容及更多内容