直接金属激光烧结

服务

我们的直接金属激光烧结能力

选择Rapidefficient的直接金属激光烧结, 因为它的精度高, 能够创建复杂的形状, 适用于多种金属,高效.

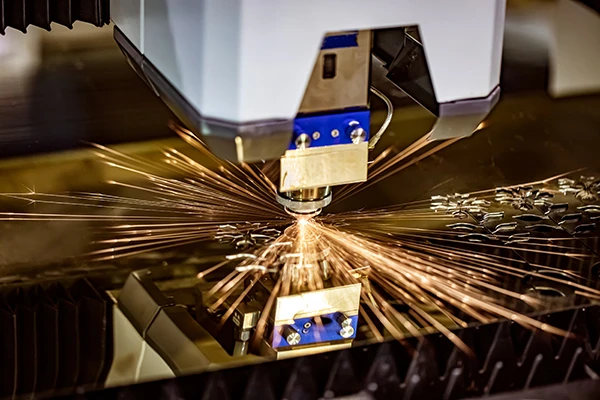

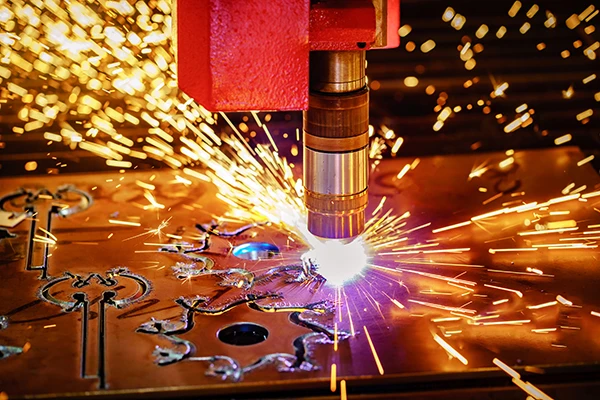

直接金属激光烧结 (DMLS) 是一种基于激光束选择性烧结金属粉末的3D打印技术。基本原理是利用高能激光束逐层烧结金属粉末, 形成所需的三维结构.

常用金属粉末材料:

不锈钢: 具有良好的机械性能和耐腐蚀性能, 适用于制造结构件和工具.

钴铬合金: 高强度、耐高温, 广泛应用于航空航天、医疗领域.

航空航天零部件制造

能够精确制造复杂形状, 薄壁结构、性能要求极高的航空航天部件, 像发动机叶片, 涡轮盘, 等, 满足航空航天工业轻量化、高性能的需求.

医疗器械生产

可根据患者独特的生理结构定制生产高精度医疗器械, 例如骨科植入物, 牙齿修复, 等, 与人体组织相容性好.

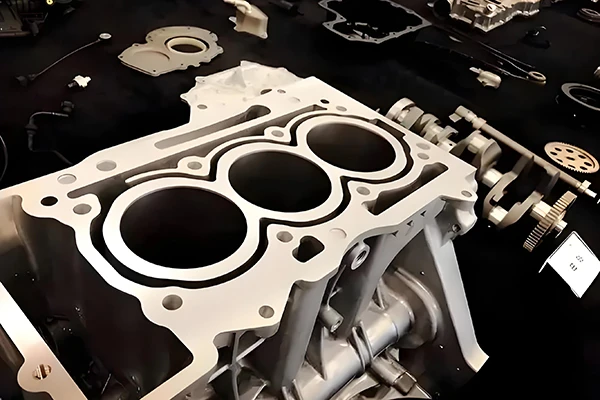

汽车零部件加工

快速制造复杂形状, 精细结构的汽车零部件, 例如发动机缸体, 传动齿轮, 等, 有助于提高车辆性能和轻量化.

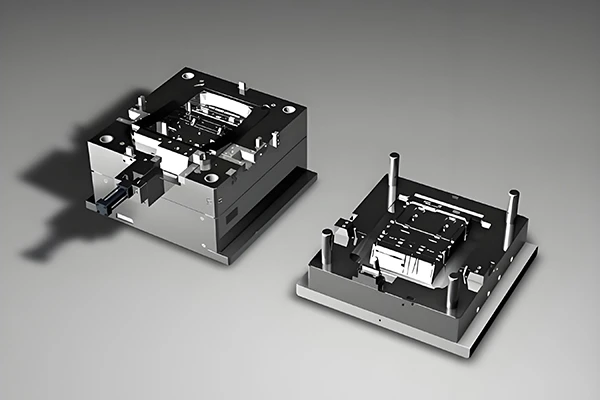

模具制作

能够高效制造内部结构复杂、表面质量高的模具, 如注塑模具, 压铸模具, 等, 缩短模具开发周期和制造成本.

艺术设计及创意产品

为艺术家和设计师提供极大的创作自由, 各种独特, 复杂的艺术设计和创意产品, 像雕塑一样, 珠宝首饰等, 将想法完美转化为实物.

研究与教育模式

用于科研领域复杂实验模型的快速制造, 以及教育领域教学模型的制作, 帮助研究人员和学生更好地理解和研究相关的科学原理和结构.

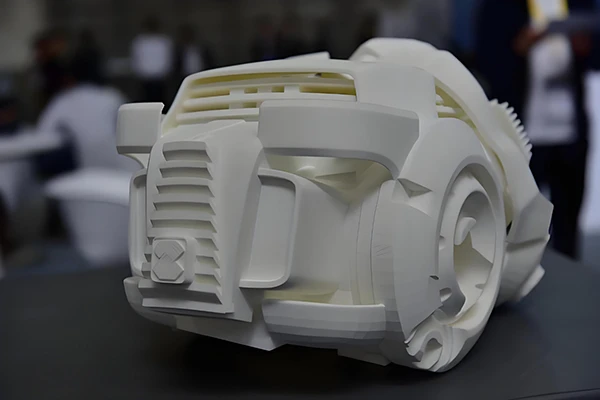

直接金属激光烧结零件展示, 每一件作品都经过精心制作, 以高精度表示复杂的设计, 展示先进制造的独特魅力.

可以精确制造极其复杂的形状, 带内部切口, 薄壁, 具有特殊曲面及其他结构的零件, 可满足各种独特的设计需求, 几乎没有形状限制.

该技术是分层处理, 只需根据零件形状使用相应的金属粉末材料即可, 未烧结粉末可回收再利用, 减少材料浪费, 降低生产成本.

激光烧结使金属粉末颗粒紧密结合, 成型零件具有良好的密度和机械性能, 比如高强度, 高硬度, 耐磨性好, 等, 可直接用于对零件性能要求较高的场合.

设计准备

1. 使用专业的3D建模软件设计零件, 确保模型的准确性和完整性, 考虑零件的功能要求和可制造性.

2. 检查模型是否有错误或结构不合理, 比如自相交, 零件太薄, 等, 并修复它.

材质选择

1. 根据零件的性能要求和应用场景选择合适的金属粉末材料, 例如不锈钢, 钛合金, 铝合金, 等.

2. 了解不同材料的特性, 比如强度, 硬度, 耐腐蚀, 等, 确保所选材料能够满足零件的使用要求.

设备准备

1. 选择正确的直接金属激光烧结设备, 考虑设备的准确性, 打印尺寸, 激光功率等参数.

2. 检查、调试设备, 确保设备处于良好的工作状态, 包括激光系统, 粉体输送系统, 控制系统, 等.

切片及参数设置

1. 将 3D 模型导入切片软件, 执行切片, 设置适当的层厚度, 激光功率, 扫描速度等参数.

2. 根据材料特性和零件要求进行参数优化, 以获得最佳的打印质量和性能.

印刷工艺

1. 将金属粉末装入设备的粉末床中, 启动设备开始打印.

2. 观察印刷过程, 确保设备正常运行, 例如激光扫描轨迹, 粉末铺展条件, 等, 及时处理可能出现的问题.

3. 打印完成后, 等待部件冷却至室温, 避免零件因温度变化而变形或开裂.

后处理

1. 从粉末床上取出打印部件, 去除多余的粉末, 可以使用压缩空气或吸尘器清洁.

2. 后处理零件, 如热处理, 表面处理, 等, 提高零件性能和表面质量.

3. 进行质量检验, 使用测量工具, 显微镜等工具检查零件的尺寸精度, 表面质量, 内部结构, 等, 确保零件满足设计要求.

注意事项

1. 操作人员需要专业培训, 熟悉设备操作和安全实践.

2. 打印期间, 注意安全, 避免激光对人体的伤害, 同时, 必须防止漏粉、爆炸等危险情况发生.

3. 对设备进行定期维护和保养, 确保设备性能和精度, 延长设备的使用寿命.

无论您需要少量零件还是 10000 最终投入使用的多个生产对象, CNC加工是一种理想的制造方法. 以下是我们推出的定制CNC服务.

通过Rapidefficient, 您可以在短时间内完成产品制造, 以便能够快速进入市场.

高效的模具制造是一种经济有效的方法, 能够弥合样品生产和批量生产之间的差距. 快速让您的产品占领市场.

对于定制项目, 我们的专业团队将帮助您在质量和效率方面实现最好的产品.

所有信息和上传的材料都是安全和保密的.

密度不足

原因: 激光能量不足, 扫描速度太快, 金属粉末粒度分布不合理或粉层厚度不合适, 等, 可能会导致金属粉末无法完全熔化和融合, 因此, 零件密度不够.

解决方案: 适当增大激光功率, 降低扫描速度, 确保激光能量能够充分熔化金属粉末; 优化粉末粒度分布, 选择正确的粉末材料和粒度范围; 调整粉层厚度, 一般来说, 更薄的粉末层有助于增加密度, 但太薄可能会影响打印效率, 需要找到一个合适的平衡点.

尺寸精度偏差

原因: 激光光斑尺寸和形状不均匀, 设备机械精度误差, 温度变化引起的热膨胀等因素, 这可能会导致打印零件尺寸与设计尺寸有偏差.

解决方案: 定期校准和维护设备, 确保激光系统和机械运动系统的精度; 设计零件时, 考虑材料的热膨胀系数, 留有一定的尺寸余量; 优化切片软件参数设置, 提高切片精度和准确度.

更高的表面粗糙度

原因: 金属粉末粒径, 形状和激光扫描策略等因素会影响零件的表面粗糙度. 例如, 较大粒径的粉末或不适当的扫描策略可能会导致零件表面外观不均匀.

解决方案: 选择粒度更小, 规则形状的金属粉末; 采用适当的扫描策略, 比如增加激光扫描次数, 调整扫描间距, 等, 提高零件表面质量; 打印完成后, 执行适当的后处理, 比如喷砂, 磨削等, 进一步降低表面粗糙度.

变形和翘曲问题

原因: 打印期间, 金属粉末收缩不均匀, 温度梯度的存在及零件结构设计不合理, 等, 可能会导致零件变形和翘曲.

解决方案: 优化零件结构设计, 尽量避免大的平坦表面, 悬臂结构及其他易变形部位; 打印期间, 使用适当的热身和放松策略, 降低温度梯度, 降低零件内应力; 对于容易变形的零件, 可以添加支撑结构, 增加零件的刚性, 防止变形, 但打印完成后需要拆除支撑, 可能会对零件的表面质量产生一定的影响.

球化现象

原因: 液相粘度高, 高表面张力, 熔融材料在以下因素的影响下不润湿固体颗粒和基材, 金属粉末在激光烧结过程中可能会球化, 那是, 粉末颗粒未能完全扩散和融合, 反而, 形成球形结构. 这会影响零件的成型质量和表面平整度.

解决方案: 选择合适的金属粉末材料和粒度, 降低粉末的表面张力和液体粘度; 调整激光参数, 如果合适的话, 提高扫描速度或降低激光功率, 可以在一定程度上降低球化效果; 优化撒粉方法和工艺参数, 确保粉末能够均匀地铺展在基材上.

激光系统故障

原因: 激光发生器老化, 光学元件损坏或污染, 等, 可能会导致激光功率降低, 激光光斑形状、能量分布不均匀等问题, 影响打印质量.

解决方案: 对激光发生器进行定期维护和保养, 更换老化部件; 保持光学器件清洁, 避免灰尘, 油和其他污染物对光学元件的影响; 使用过程中, 注意监控激光系统的工作状态, 及时发现故障并处理.

粉体输送系统故障

原因: 粉末输送系统中的送粉器, 撒粉辊等部件可能会堵塞, 磨损或卡住等问题, 导致粉体输送不畅, 影响印刷过程的正常进行.

解决方案: 定期清洁送粉器和撒粉辊, 防止粉末堵塞; 检查粉末输送系统的机械部件, 及时更换磨损或损坏的部件; 优化粉末的储存和运输条件, 保持粉末远离湿气, 结块等问题.

材料相容性问题

原因: 不同的金属粉末材料具有不同的物理和化学性能, 在直接金属激光烧结工艺中, 材料之间可能会出现不相容性, 导致打印失败或部件性能不佳.

解决方案: 选择材料时, 应充分考虑材料相容性, 进行相关测试和验证; 对于需要使用多种材料的零件, 可以分层或混合材料打印, 然而, 我们需要注意不同材料之间的界面粘合问题.

粉体材料的氧化和污染

原因: 金属粉末在储存和使用过程中, 容易氧化和污染, 这会影响材料性能和打印质量.

解决方案: 储存金属粉末时, 保持干燥, 密封环境, 避免粉末受潮和氧化; 使用前, 粉末的筛选和纯化, 去除杂质和氧化物; 打印期间, 可使用保护气体, 例如氩气, 氮, 等, 防止金属粉末氧化.

我们的CNC加工服务受到全球不同领域客户的好评, 我们为各行业提供数控加工部件, 涵盖以下内容及更多内容.