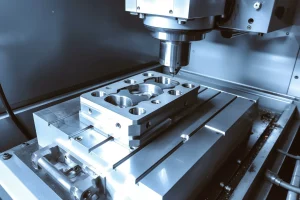

机床处理过程中最小的粗心大学会导致错误. 以下是容易造成加工误差的六种工序.

1. 机床的制造误差

机床制造误差主要包括主轴旋转误差, 导轨误差, 和传动系错误.

主轴回转误差是指各时刻主轴实际回转轴线相对于平均回转轴线的变化量, 直接影响被加工工件的精度. 主轴回转误差的主要原因有主轴同轴度误差, 轴承误差, 轴承之间的同轴度误差, 和主轴绕线.

导轨是确定机床各部件相对位置的基准,是机床运动的基础. 制造错误, 磨损不均匀, 安装质量差是导致导轨误差的重要原因.

传动系误差是指传动系始端和末端传动部件之间的相对运动误差. 这是由传动系统部件内的制造和装配错误引起的, 以及使用过程中的磨损.

2. 定位误差

定位误差主要包括基准不对中误差和定位副制造精度误差.

在机床上加工工件时, 必须选择工件上的几个几何特征作为定位基准. 如果选择的定位基准与设计基准不重合 (用于确定零件图上表面的尺寸和位置的基准), 会出现基准未对准错误.

工件定位面与夹具定位元件共同构成定位副. 由于定位副制造不准确和定位副之间的间隙而引起的工件的最大位置变化量称为定位副制造不准确误差.

定位副制造精度误差主要发生在采用调整方法加工时, 而试剪时影响相对较小.

3. 调整误差

在每一个加工过程中, 工艺系统需要进行一种或另一种调整. 由于调整不可能绝对准确, 出现调整错误.

在工艺系统中, 通过调整机床来保证机床上工件和刀具的相对位置精度, 工具, 夹具, 或工件. 当机床原有精度, 切削工具, 夹具, 及工件毛坯均满足工艺要求,无需考虑动态因素, 调整误差对加工误差起决定性作用.

4. 刀具几何误差

任何切削刀具在切削过程中都不可避免地会出现磨损, 引起工件尺寸和形状的变化.

刀具几何误差对加工误差的影响随刀具类型的不同而不同: 使用固定尺寸刀具加工时, 刀具制造误差直接影响工件加工精度; 用于通用工具 (例如车刀), 制造误差并不直接转化为加工误差, 但它会影响刀具的切削性能和磨损, 从而间接影响工件精度.

5. 夹具几何误差

夹具的作用是保证工件相对于切削刀具和机床的正确位置. 所以, 夹具几何误差对加工误差影响很大 (特别是位置误差).

6. 测量误差

在加工过程中或加工后测量零件时, 测量精度直接受测量方法影响, 测量工具精度, 以及工件和主客观因素.

测量误差可能包括系统误差和随机误差, 不能完全消除,但应通过适当的方法和仪器将其最小化.

上述六种加工误差可以在一定程度上避免. 所以, 加工操作员应仔细检查和验证加工过程中所有可能的位置,以尽量减少这些错误的影响.

快速效果

Rapideffficed专注于高精度的CNC加工 18 多年的经验. 它的产品覆盖医疗, 通讯, 光学, 无人机, 智能机器人, 汽车, 和办公自动化零件.

该公司的CNC加工中心包括四轴, 五轴, 和联动机床并配备精密投影仪, 三坐标测量机, 光谱仪, 和其他精确测试设备.

加工精度: 到 0.01 毫米

测试准确性: 到 0.001 毫米